Цель закалки карбонового корпуса для отливок и поковок

Основными целями упрочнения карбонового корпуса являются:

Твердость поверхности и износостойкость: для повышения твердости и износостойкости поверхности компонента, что делает его идеальным для деталей, подверженных истиранию, трению и износу.

Устойчивость к усталости: для повышения способности компонента выдерживать циклическую нагрузку, снижая риск отказа от усталости.

Прочность сердечника: для поддержания прочности и пластичности материала сердечника, обеспечивая прочный, ударопрочный центр, обеспечивая при этом закаленный, износостойкий внешний вид.

Улучшенная долговечность: продлить срок службы компонентов за счет создания слоя твердой поверхности, который устойчив к износу и сводит к минимуму риск деградации поверхности.

Селективная закалка: выборочно затвердеть определенные участки детали, что делает ее пригодной для компонентов с различными требованиями к твердости в разных регионах.

Процесс закалки карбонового корпуса для отливок и поковок

Процесс упрочнения карбонового корпуса включает в себя несколько ключевых этапов:

1. Подготовка:

Отливка или ковка очищаются для удаления любых оксидов, смазки или загрязнений, которые могут помешать процессу цементации. Это может включать пескоструйную обработку, ультразвуковую очистку или химическую очистку, в зависимости от сложности и материала детали.

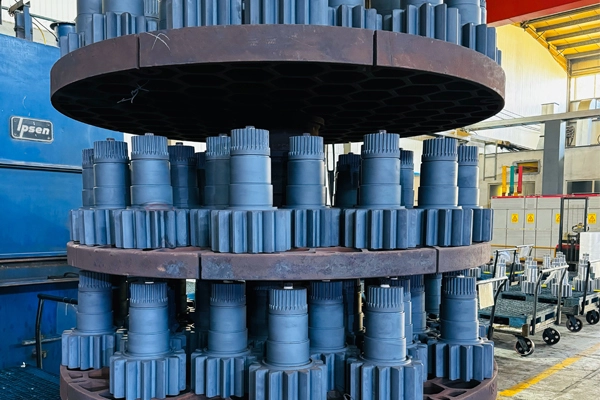

2. Науглероживание:

Компонент нагревается в цементационной атмосфере-обычно в богатом углеродом газе, таком как метан, пропан или монооксид углерода, или в твердой цементационной среде, такой как уголь или графит. Этот процесс нагрева осуществляется при температурах от 850 ° C до 1000 ° C (от 1562 ° F до 1832 ° F).

Атмосфера цементации позволяет атомам углерода диффундировать на поверхность материала. Содержание углерода во внешнем слое увеличивается, создавая закаленный «корпус», в то время как внутреннее ядро сохраняет свое первоначальное содержание углерода и прочность.

3. Замачивание:

После того, как компонент достиг желаемой температуры цементации, он удерживается при этой температуре в течение определенного периода, известного как время замачивания. Период замачивания позволяет углю диффундировать в поверхность на глубину, которая соответствует требованиям твердости и износостойкости.

Глубина корпуса может варьироваться в зависимости от материала и предполагаемого применения, обычно от 0,5 мм до 3 мм (от 0,02 до 0,12 дюйма) для большинства деталей, хотя для конкретных применений могут быть достигнуты более глубокие корпуса.

4. Закалка:

После цементации компонент быстро охлаждается (закаляется) в жидкой среде, такой как масло, вода или рассол. Быстрое охлаждение приводит к тому, что внешняя поверхность, которая имеет более высокое содержание углерода, превращается в мартенситную микроструктуру, увеличивая твердость поверхности.

Закалка также помогает зафиксировать желаемые свойства материала, быстро запирая атомы углерода в структуре, создавая прочный, износостойкий корпус.

5. Закалка (необязательно):

После закалки деталь часто закаляют, чтобы уменьшить хрупкость закаленной поверхности и достичь желаемого баланса твердости и прочности.

Процесс отпуска включает в себя повторный нагрев детали до более низкой температуры (обычно от 150 ° C до 650 ° C или от 302 ° F до 1202 ° F), удерживая ее в течение определенного периода времени, а затем позволяя ей медленно остыть. Это помогает улучшить общую прочность корпуса, сохраняя при этом преимущества твердости поверхности.

6. отделка Пост-обработки:

После закалки (при необходимости) компонент может пройти дополнительные процессы, такие как шлифовка или полировка для достижения окончательных размеров и отделки поверхности. Это гарантирует, что деталь соответствует требуемым допускам и качеству поверхности для ее предполагаемого применения.

Преимущества закалки корпуса углерода для отливок и поковок

1. Повышенная твердость поверхности и износостойкость:

Закалка корпуса из углерода значительно повышает твердость поверхности компонента, что делает его идеальным для деталей, которые испытывают высокий износ и истирание. Закаленный корпус устойчив к деградации поверхности, обеспечивая длительную защиту от трения.Ионы, эрозия и другие повреждения, связанные с износом.

2. Повышенная усталостная прочность:

Создавая прочную сердцевину и твердую износостойкую поверхность, упрочнение карбоновым корпусом улучшает усталостную прочность компонента. Это делает процесс особенно полезным для деталей, подверженных многократной загрузке и разгрузке, таких как шестерни, распределительные валы и коленчатые валы.

3. Поддержание прочности ядра:

Одним из основных преимуществ упрочнения карбонового корпуса является то, что он позволяет компоненту сохранять жесткий, пластичный сердечник, обеспечивая при этом жесткий, износостойкий внешний вид. Этот материал с двойным свойством идеально подходит для деталей, которые должны выдерживать ударные и ударные нагрузки, выдерживая при этом поверхностный износ и усталость.

4. Селективная закалка:

Углеродное упрочнение корпуса позволяет выборочно упрочнять конкретные области компонента, что полезно для деталей, которые испытывают различные напряжения в разных регионах. Например, шестерни могут быть закалены в областях зубьев, которые испытывают самый высокий износ, в то время как сердечник шестерни остается жестким, чтобы выдерживать силы изгиба.

5. Улучшенная долговечность компонентов:

Закаленный внешний слой продлевает срок службы компонентов, предотвращая износ и уменьшая вероятность повреждений, связанных с поверхностью. Это особенно важно в высокопроизводительных приложениях, где надежность компонентов имеет решающее значение для обеспечения бесперебойной работы системы и предотвращения дорогостоящего ремонта.

6. Экономически эффективный процесс:

Применение закалки корпуса углерода для отливок и поковок

Закалка корпуса углерода широко используется в отраслях промышленности, где детали подвержены высокому износу, усталости и механической нагрузке. Некоторые из наиболее распространенных приложений включают в себя:

· Автомобильная промышленность:

Шестерни, распределительные валы, коленчатые валы, осевые валы и другие компоненты трансмиссии, требующие высокой износостойкости и усталостной прочности.

Седла клапанов, коромысла и компоненты, которые должны противостоять износу и деградации поверхности, сохраняя при этом жесткий сердечник.

· Тяжелая техника:

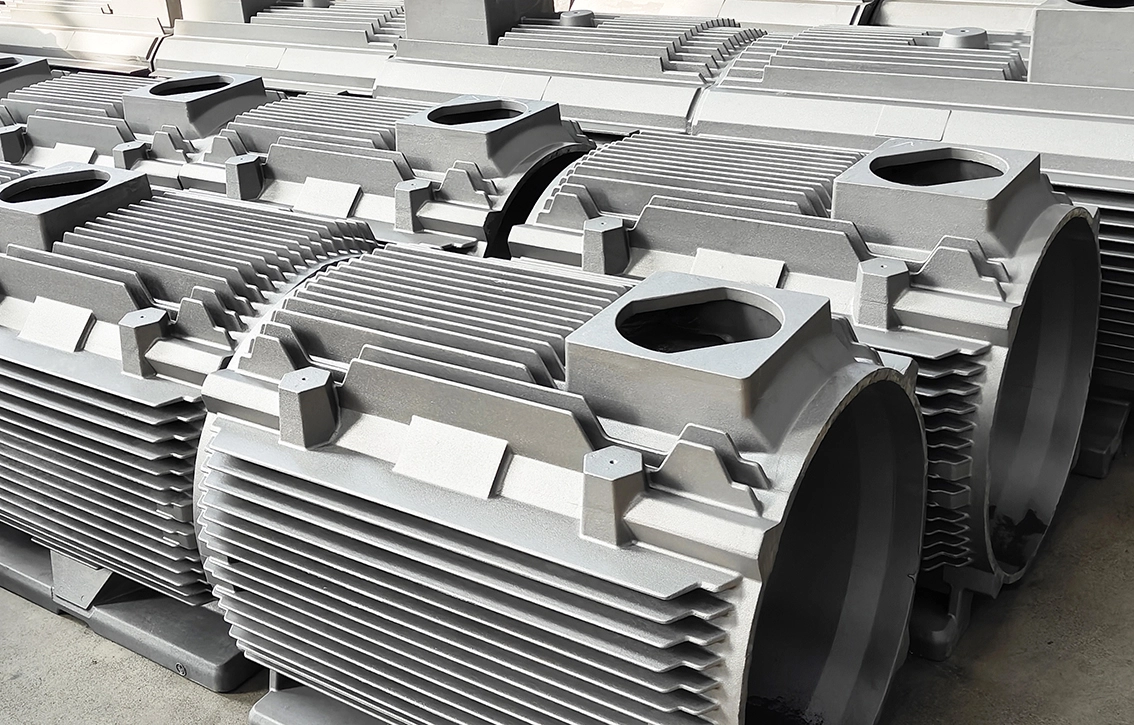

Такие компоненты, как шестерни, оси, валы и другие детали, используемые в строительной, горнодобывающей и сельскохозяйственной технике, где высокая износостойкость необходима для длительной эксплуатации в суровых условиях.

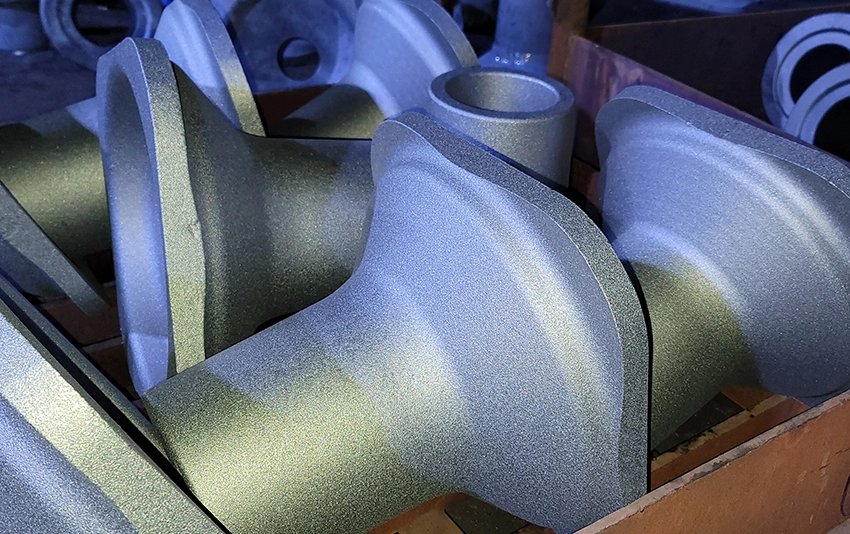

· Энергетический сектор:

Оборудование для производства электроэнергии, такое как детали турбин и напорные клапаны, которым требуется высокая твердость поверхности для длительной службы при экстремальных тепловых и механических нагрузках.

· Инструменты и штампы:

Умереть, прессформы, и компоненты тоолинг используемые в металле формируя, штемпелюя, и инжекционном методе литья, где поверхностная твердость имеет решающее значение.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi