Процесс кольцевой ковки

1. Нагревание заготовки: твердая металлическая заготовка или цилиндрический материал нагревается до температуры выше точки перекристаллизации материала, обычно от 900 ° C до 1250 ° C (от 1650 ° F до 2200 ° F), в зависимости от материала, который ковали.

2. Ковать форму кольца: Заготовка помещена в плашку или между 2 плашками и подвергнута к сжимающим силам используя молоток, прессу, или роторную машину вковки. Материал деформируется в форму кольца через последовательные удары или давление, уточняя структуру зерна и улучшая прочность материала.

3. Заканчивать: После того как кольцо выковано, оно обычно охлажено и после этого закончено путем подвергать механической обработке, молоть, или полировать для того чтобы достигнуть точных размеров и поверхностных финишей.

Преимущества кольцевой ковки

Высокая прочность: кольцевая ковка улучшает зернистую структуру материала, делая его более однородным и уменьшая вероятность внутренних дефектов, таких как пористость, трещины или пустоты. Это приводит к более сильному конечному продукту.

Повышенная устойчивость к усталости: из-за потока зерна материала кольцевые поковки обладают высокой устойчивостью к усталости, что имеет решающее значение для приложений, испытывающих циклическую нагрузку.

Пластичность и прочность: процесс улучшает способность материала поглощать энергию и противостоять хрупкому разрушению, что важно в суровых условиях эксплуатации.

Минимальные отходы: по сравнению с литьем, кольцевая ковка приводит к меньшим отходам материала, потому что металл имеет форму, а не заливается, и процесс может быть оптимизирован для конкретных размеров.

Применение кольцевых поковок

1. Аэрокосмическая промышленность

Турбинные и компрессорные диски: в аэрокосмической промышленности турбинные диски, диски компрессора и другие вращающиеся части двигателей часто производятся путем кольцевой ковки. Эти компоненты должны выдерживать экстремальные вращательные силы, высокие температуры и давление. Процесс ковки кольца обеспечивает материал с сопротивлением прочности и усталости необходимо для этих критических применений.

Валы двигателя: Валы турбины, оси, и другие вращая валы в космических двигателях выкованы в кольца для того чтобы отрегулировать высокий механический стресс пока поддерживающ целостность под весьма эксплуатационными условиями.

Структурные компоненты: Кольцевые поковки используются в шасси самолетов, лонжероны крыла и компоненты рамы для их превосходного соотношения прочности к весу и устойчивости к усталости.

Преимущества в аэрокосмической отрасли:

Высокая надежность: Кольцевые кованые компоненты очень надежны и способны выдерживать самые требовательные аэрокосмические условия.

Усталость и устойчивость к стрессам: Кольцевые поковки сопротивляются усталости и концентрациям напряжений, которые могут вызвать отказ в критических аэрокосмических приложениях.

2. Автомобильная промышленность

Коленчатые валы: Одно из наиболее распространенных применений кольцевой ковки в автомобильной промышленности-для коленчатых валов, которые требуют высокой прочности для сопротивления торсионным силам и напряжениям, создаваемых циклами сгорания двигателя. Ковка колец помогает повысить долговечность и сопротивление усталости коленчатого вала.

Шатуны: Шатуны в высокопроизводительных двигателях также часто производятся с использованием кольцевой ковки, чтобы гарантировать, что они могут выдерживать давление и напряжения во время работы двигателя.

Маховики: маховики-это еще одна автомобильная деталь, выполненная с использованием кольцевой ковки, где они должны поглощать энергию вращения и противостоять износу в течение длительных периодов эксплуатации.

Цапфы и кольца шестерни: Цапфы, дифференциальные передачи, и кольца привода в сверхмощных кораблях и тележках часто сделаны используя вковку кольца для того чтобы улучшить прочность и надежность.

Преимущества в автомобилестроении:

Повышенная долговечность: кованые компоненты более долговечны и способны выдерживать высокие нагрузки, встречающиеся в современных двигателях и трансмиссиях.

Улучшенная производительность: Кольцевые кованые детали предлагают лучшие механические свойства, что приводит к повышению производительности в требовательных автомобильных приложениях.

3. Нефтяная и газовая промышленность

Вихри и тоолинг сверла: В буровых работах, воротники сверла, кожухи скважины, и трубчатые компоненты часто сделаны из выкованных колец должных к весьма давлениям и механСилы, участвующие в глубоководном или глубоководном бурении. Эти компоненты должны быть прочными, износостойкими и способными выдерживать условия высокого давления.

Фланцы и соединители: кованые кольцевые фланцы широко используются в нефтегазовой отрасли для соединения труб и обеспечения герметичности уплотнений в системах высокого давления.

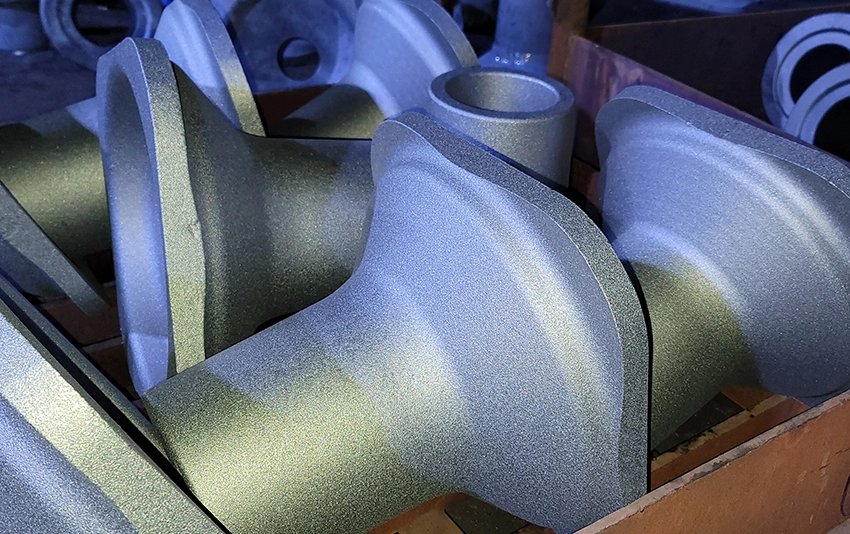

Компоненты насоса и клапана: В критических применениях как насосы, клапаны, и компрессоры используемые в нефтяной промышленности нефти и газ, выкованные кольца обеспечивают сильный, надежный материал для этих компонентов высоко-стресса.

Преимущества в нефти и газе:

Сопротивление давления и удара: Вковки кольца способны на выдерживать высокие давление и удары общие в сверлить и насосных системах.

Коррозионная стойкость: такие материалы, как нержавеющая сталь и легированная сталь, используемые для кольцевых поковок, обладают отличной коррозионной стойкостью, что имеет решающее значение в суровых нефтегазовых условиях.

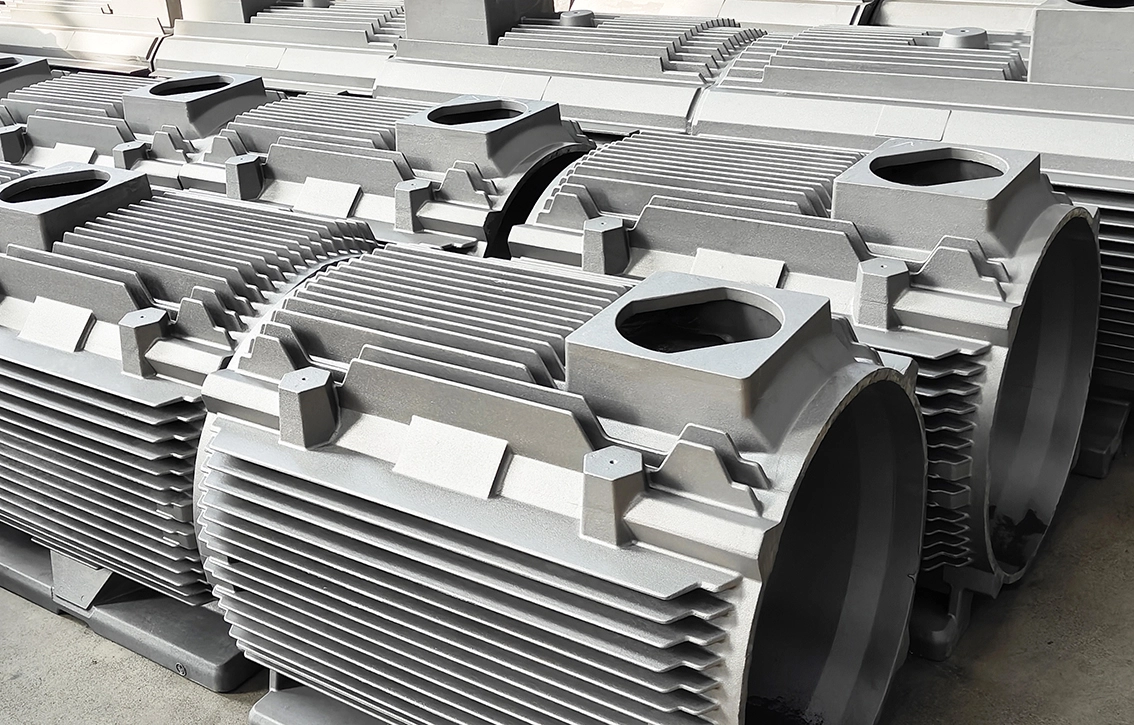

4. Производство электроэнергии и промышленное оборудование

Кольца паровой и газовой турбины: кольца турбины используются в паровых турбинах и газовых турбинах на электростанциях, чтобы помочь управлять высокими скоростями вращения и тепловыми напряжениями. Кольцевые поковки обеспечивают производительность и надежность турбин при производстве электроэнергии.

Кольца шестерни: Большие кольца шестерни используемые в коробках передач и системах передачи для промышленного машинного оборудования и электростанций часто произведены используя методы вковки кольца. Эти компоненты предназначены для работы с высоким крутящим моментом и напряжением в течение длительного срока службы.

Гидравлические системы: Гидравлические цилиндры и поршни, используемые в тяжелых промышленных применениях, также часто требуют прочности и долговечности кованых колец для обработки задействованных сил.

Преимущества в производстве электроэнергии:

Высокая надежность: кованые компоненты, используемые в производстве электроэнергии, рассчитаны на экстремальные условия, обеспечивая последовательную и надежную работу.

Термическая стабильность: Кольцевые поковки из конкретных сплавов обеспечивают отличную термическую стабильность, что позволяет им функционировать в условиях высоких температур.

5. Морская индустрия

Валы гребных винтов: Валы гребных винтов в кораблях часто сделаны из выкованных колец для обеспечения что они могут выдержать интенсивные вращательные силы, корозию, и износ столкнутые в морских окружающих средах.

Фланцы и корпуса: Фланцы и корпуса, используемые в судовых двигателях, клапанных системах и трансмиссиях, обычно изготавливались из кованых колец, чтобы обеспечить необходимую прочность и коррозионную стойкость.

Звенья цепи анкера: Звенья цепи анкера, используемые в больших кораблях и морских буровых платформах, выкованы в кольца для того чтобы обеспечить высокопрочное и стойкость для ставить на якорь большие сосуды.

Преимущества в морской:

Устойчивость к коррозии: кованые кольца из коррозионно-стойких сплавов обеспечивают долговечность морских компонентов, подверженных воздействию соленой воды.

Прочность при высоких нагрузках: такие компоненты, как гребные валы и звенья цепи, должны выдерживать большие нагрузки и механические нагрузки, что делает кольцевую ковку идеальным процессом для изготовления этих деталей.

6. Тяжелая техника и горнодобывающая промышленность

Компоненты горного оборудования: такие компоненты, как лопаты, дробилки и гидравлические прессы, используемые в горных работах, часто требуют кованых колец для обработки тяжелых грузов и сопротивления истиранию.

Цапфы и приводные валы: кованые кольца обычно используются для производства осей и приводных валов в строительном и горном оборудовании, таком как экскаваторы, самосвалы и бульдозеры, благодаря их высокопрочным и усталостно-устойчивым свойствам.

Преимущества в тяжелой технике и горнодобывающей промышленности:

Прочность и долговечность: кованые кольца могут выдерживать высокие нагрузки, удары и износ, которые распространены в тяжелой технике и горнодобывающем оборудовании.

Долговечность: компоненты, изготовленные из кованых колец, имеют длительный срок службы, что снижает потребность в частых заменах.

Материалы, используемые для ковки кольца

Углеродистая сталь: углеродистые стали обычно uSed для изготовления кованых колец из-за их экономичности и хороших механических свойств.

Легированная сталь: легированные стали, такие как хромистая сталь, марганцевая сталь и никель-хромовая сталь, обеспечивают повышенную прочность, ударную вязкость и износостойкость.

Нержавеющая сталь: нержавеющая сталь используется для компонентов, требующих высокой коррозионной стойкости, таких как те, которые используются в аэрокосмической, морской и пищевой промышленности.

Титан и сплавы: Титан и его сплавы используются в аэрокосмической и высокопроизводительной автомобильной промышленности благодаря их превосходному соотношению прочности к весу и коррозионной стойкости.

Никелевые сплавы: высокопроизводительные сплавы, такие как Inconel и Hastelloy, используются в экстремальных температурных и агрессивных средах, таких как аэрокосмическая и химическая обработка.

Заключение

Кольцевые поковки являются важными компонентами в самых разных отраслях промышленности, от аэрокосмической и автомобильной до нефтегазовой и тяжелой техники. Процесс ковки кольца обеспечивает компоненты с исключительной прочностью, твердостью, и сопротивлением усталости, делая их соответствующими для требовательных применений которые требуют высокой эффективности под стрессом и весьма условиями. Используя высококачественные материалы и прецизионные методы ковки, производители могут производить кольцевые поковки, которые отвечают самым строгим требованиям к долговечности, надежности и производительности.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi