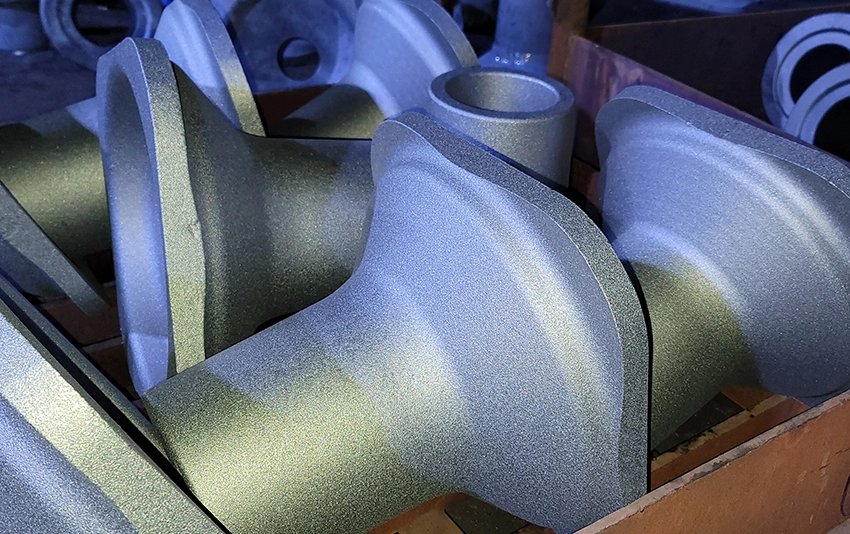

Применение профилирования и контурирования с ЧПУ для отливок и поковок

1. Создание сложной формы:

Профилирование и контурирование используются для создания сложных геометрических форм и контуров, которые обычно встречаются в компонентах автомобильных двигателей, лопатках турбин и аэрокосмических деталях.

2. Контурирование поверхности:

Это включает в себя обработку изогнутых или угловых поверхностей, которые часто требуются в таких деталях, как корпуса турбин, редукторы и коллекторы.

3. Формирование критических геометрий:

Детали со сложными внутренними или внешними профилями, такими как нерегулярные полости, сложные канавки или фаски, формируются путем профилирования и контурирования.

4. Прессформа и умирает производство:

ЧПУ профилирование и контурирование широко используются для создания пресс-форм и штампов, используемых в операциях литья или ковки, обеспечивая точные формы полостей для высококачественных конечных продуктов.

5. Обработка фланцев, пластин и рам:

6. резка шпонок, прорезей и отверстий:

Эти операции создают шпоночные пазы, слоты и другие неотъемлемые элементы в поковках или отливках, гарантируя, что детали могут быть собраны или соединены должным образом.

7. Компоненты оснастки:

Рекомендуемые машины для профилирования и контурирования с ЧПУ

1. Фрезерные станки с ЧПУ с возможностями профилирования:

Серия Mazak Variaxis: это высокоточные 5-осевые станки, способные профилировать и контурировать сложные формы и трехмерные поверхности. Они используются в высокоточных отраслях промышленности, таких как аэрокосмическая и автомобильная.

Серия Haas VF: популярные в ряде отраслей, машины Haas предлагают хороший баланс доступности и возможностей для профилирования и контурной обработки.

Серия DMG Mori CMX: Известные для высокоскоростной и высокоточной обработки, эти станки могут выполнять сложные задачи профилирования, особенно для требовательных отраслей, таких как энергетика и оборона.

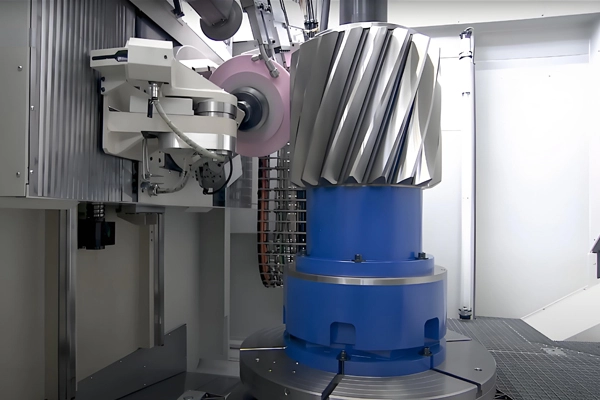

2. 5-осевые станки с ЧПУ:

Makino a100N: высокопроизводительный 5-осевой станок с ЧПУ, предназначенный для сложных задач контурирования и профилирования, обычно используемый для таких компонентов, как лопатки турбин или сложные аэрокосмические детали.

Hermle C 42 U: усовершенствованный 5-осевой станок, позволяющий выполнять высокоточную контурную обработку сложных геометрических форм, часто используемый для изготовления пресс-форм, инструментов и деталей со сложной кривизной.

3. Вертикальные обрабатывающие центры с ЧПУ (VMC):

Серия Okuma MB: Известные своей жесткостью и производительностью, вертикальные обрабатывающие центры Okuma идеально подходят для профилирования и контурной обработки более крупных отливок и поковок.

Haas VF-4SS: обеспечивает высокую скорость вращения шпинделя и высокоточную контурную обработку, идеально подходит для отливок и поковок среднего размера в таких отраслях, как автомобилестроение.

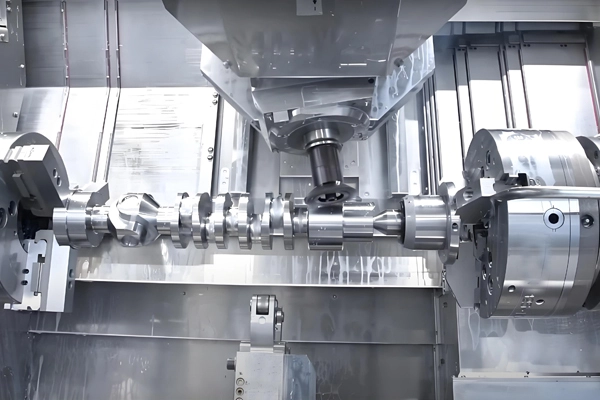

4. Токарные станки с ЧПУ с возможностями контурной обработки:

Серия Doosan Puma: для крупных отливок и поковок, требующих токарной обработки и контурирования, токарные станки Doosan с ЧПУ обеспечивают необходимую гибкость и точность.

Многоосевые токарные станки с ЧПУ (например, Citizen Cincom): Идеально подходят для контурной обработки сложных цилиндрических деталей, таких как клапаны или корпуса, с прецизионной резьбой и обработкой профилей.

5. Водоструйные и лазерные станки с ЧПУ (для сложной контурной обработки и профилирования):

Flow International Water Jet Systems: Эти системы используются для высокоточного профилирования и контурирования труднообрабатываемых материалов, особенно для тонких, сложных деталей со сложными узорами.

Лазерные машины Trumpf: Высокоточные системы лазерной резки для контурной обработки металлов с жесткими допусками и гладкими краями.

Измерительные меры инспекции

1. Координатно-измерительные машины (КИМ):

ШМ имеют решающее значение для проверки размеров и геометрии профилированных и контурных деталей. Эти станки измеряют заготовку с помощью зондов для проверки точности профилей, контуров и геометрических характеристик (например, углов, радиусов и глубин).

2. Тестеры шероховатости поверхности:

3. Оптически компараторы:

4. Системы сканирования лазера:

5. 3D сканеры:

6. Профильные проекторы:

7. Микрометры и штангенциркули:

Инспекционные отчеты

1. Осмотр (FAI) первой статьи:

Первая часть, произведенная из партии, проходит всестороннюю проверку и сообщает о ее соответствии всем необходимым допускам, включая чистовую поверхность, профиль и размеры контура.

2. Геометрические отчеты о размерах и допусках (GD & T):

Предоставляются отчеты для документирования соблюдения детали геометрических допусков, включая положение, плоскостность, округлость и профиль.

3. Отчеты о чистоте поверхности:

4. Габаритные отчеты инспекции:

Подробный отчет с измерениями критических характеристик, таких как глубина контура, радиусы, углы профиля и отклонения от номинальных размеров.

5. Материальные протоколы испытаний (MTR):

6. Проверка сварных швов или соединений:

Если профилирование или контурные операции связаны с сварными участками или соединениями, специализированные отчеты гарантируют, что эти участки свободны от трещин и соответствуют требованиям прочности.

Меры контроля качества

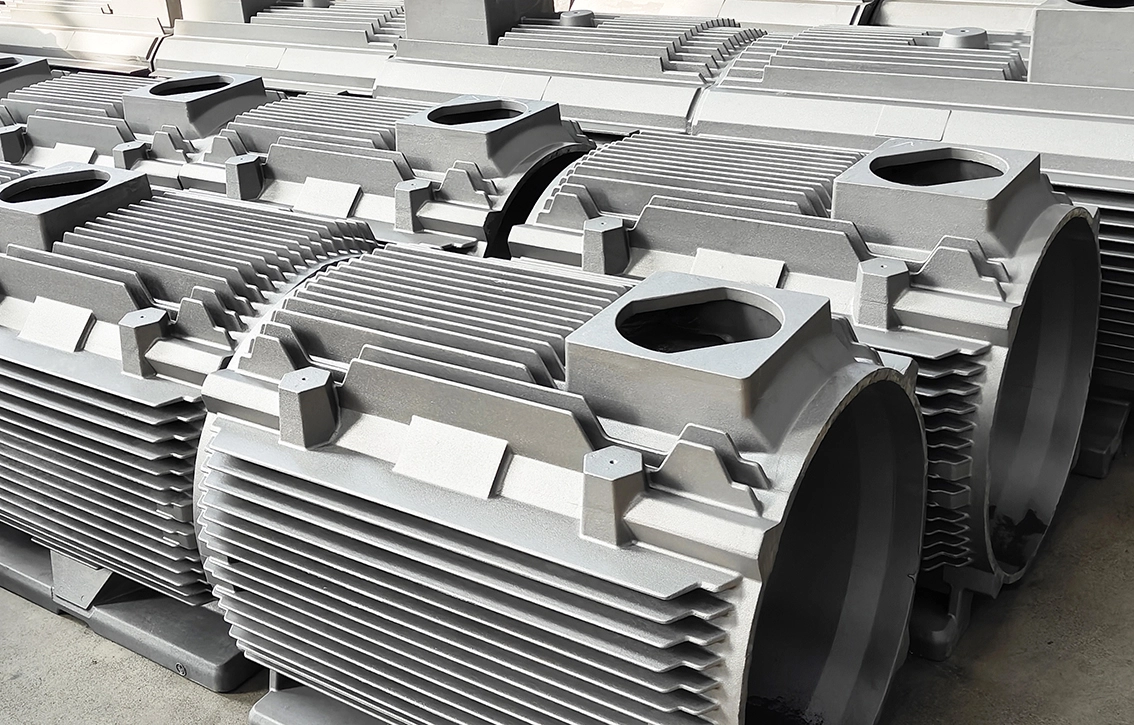

1. Предварительная обработка:

Необработанные отливки и поковки проверяются на наличие дефектов, таких как пористость, трещины или неправильные размеры, перед началом процесса профилирования или контурной обработки.

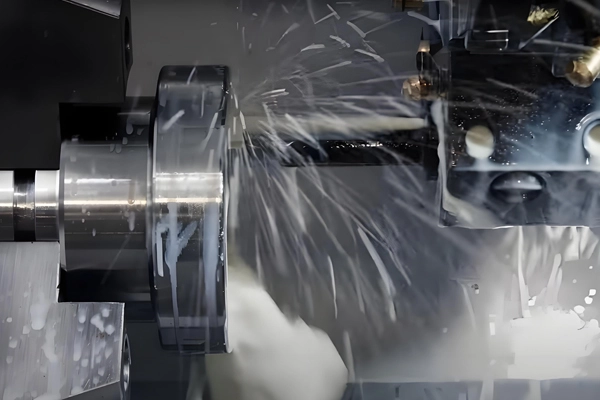

2. Калибровка инструмента и машины:

3. Контроль В-Процесса:

Во время профилирования и контурирования такие параметры, как скорость подачи, скорость резания и состояние инструмента, постоянно контролируются для обеспечения согласованности и точности.

4. Пост-подвергая механической обработке осмотр:

5. Испытание без разрушения (НК):

Такие методы, как ультразвуковой контроль, краситель проникаетТестирование муравей или вихретоковые испытания используются для обнаружения скрытых дефектов или трещин, особенно в критических областях, таких как лопатки турбин или структурные компоненты.

6. Придерживание международных стандартов:

Процессы профилирования и контурной обработки с ЧПУ соответствуют отраслевым стандартам, таким как ISO 9001, AS9100 и IATF 16949, гарантируя, что все продукты соответствуют строгим критериям качества и производительности.

7. Отслеживание:

Каждая произведенная часть отслеживается от сырья до окончательной проверки, гарантируя, что все параметры обработки, сертификаты материалов и результаты проверки полностью отслеживаются.

Преимущества профилирования и контурирования с ЧПУ для отливок и поковок

1. Точность и точность:

ЧПУ профилирование и контурная обработка обеспечивают высокую точность, что позволяет создавать сложные геометрии и достигать жестких допусков, которые имеют решающее значение в таких отраслях, как аэрокосмическая, автомобильная и энергетическая промышленность.

2. Сложные геометрии:

Позволяет обрабатывать сложные формы, профили и контуры, которые не могут быть достигнуты традиционными методами, такими как токарная обработка или фрезерование.

3. Улучшенная отделка поверхности:

4. Эффективность затрат для сложных частей:

5. Последовательность:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi