Процесс горячей ковки

1. Нагревание металла: металл (обычно сталь, алюминий или титан) нагревается в печи до температуры, которая обычно составляет 70-85% от его температуры плавления. Для стали это может составлять от 900 ° C до 1200 ° C (от 1650 ° F до 2200 ° F), в зависимости от сплава.

2. Формирование металла: после нагрева металл помещается в ковочный штамп или между двумя штампом в молотке, прессе или винтовом прессе. На матрицы применяется давление, чтобы придать металлу желаемую форму, такую как шестерни, валы или диски.

3. Охлаждение: После того, как металл имеет форму, ему дают остыть либо на открытом воздухе, либо в контролируемой охлаждающей среде (например, закалка маслом или водяное охлаждение, в зависимости от материала и желаемых свойств).

Преимущества горячей ковки

Улучшенные механические свойства: Горячая ковка уточняет структуру зерна материала, водя к улучшенной прочности, твердости, и сопротивлению усталости сравненной к бросанию или холод-обработанным материалам.

Повышенная пластичность: нагревание материала снижает его твердость, позволяя ему легче формироваться, уменьшая риск растрескивания или разрыва во время формования.

Высокая эффективность производства: горячая ковка позволяет для массового производства высококачественных, сложных компонентов, что делает его эффективным для крупномасштабного производства.

Консервация материала: Процессы горячей ковки могут уменьшить материальные отходы, поскольку они часто требуют меньше материала, чем процессы литья.

Применение горячей ковки

1. Автомобильная промышленность

Компоненты двигателя: Компоненты горячей ковки, такие как коленчатые валы, шатуны и распределительные валы, имеют решающее значение для автомобильных двигателей. Процесс горячей ковки дает этим компонентам высокую прочность, необходимую для обработки напряжений и усталости, возникающих при работе двигателя.

Детали трансмиссии: шестерни, валы и винтики, используемые в автомобильных системах трансмиссии, часто производятся путем горячей ковки из-за необходимости высокой прочности и устойчивости к износу.

Компоненты подвески: такие детали, как контрольные рычаги, поворотные кулаки и ступицы колес, выкованы горячим образом, чтобы гарантировать, что они достаточно прочны, чтобы выдерживать динамические силы в системах подвески.

Оси: кованые осевые валы обычно используются в автомобилях и тяжелых грузовиках, где прочность, ударная вязкость и усталостная стойкость имеют решающее значение для возможностей с высокой нагрузкой.

Преимущества в автомобилестроении:

Высокое соотношение прочности к весу: компоненты легкие, но при этом достаточно прочные для требовательных автомобильных применений.

Долговечность: кованые детали могут выдерживать высокие нагрузки, распространенные в транспортных средствах.

2. Нефтяная и газовая промышленность

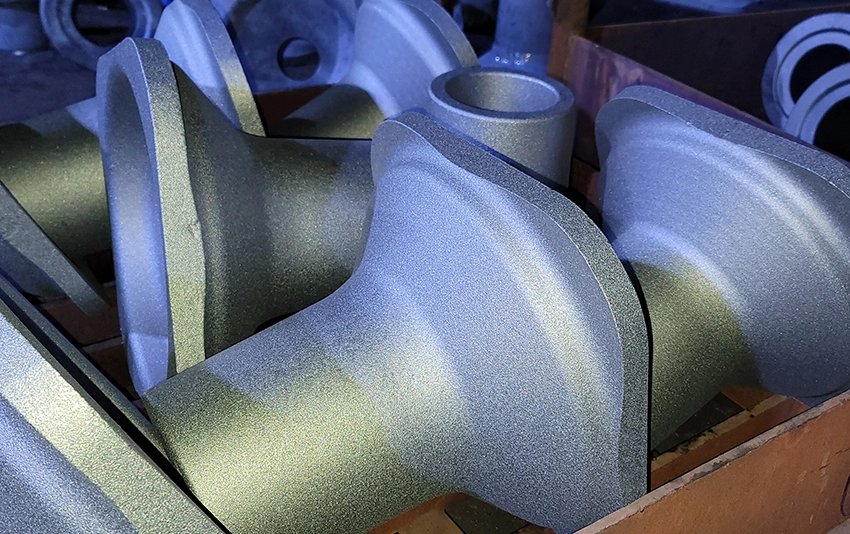

Клапаны и фитинги: клапаны, фланцы и фитинги, используемые в нефтяной и газовой промышленности, часто подвергаются горячей ковке, чтобы гарантировать, что они могут выдерживать среды высокого давления трубопроводов и буровых работ.

Буровые наконечники и оснастка: Компоненты, используемые в буровом оборудовании, такие как буровые наконечники, обсадные инструменты и подводное оборудование, часто требуют горячей ковки для прочности, долговечности и устойчивости к истиранию.

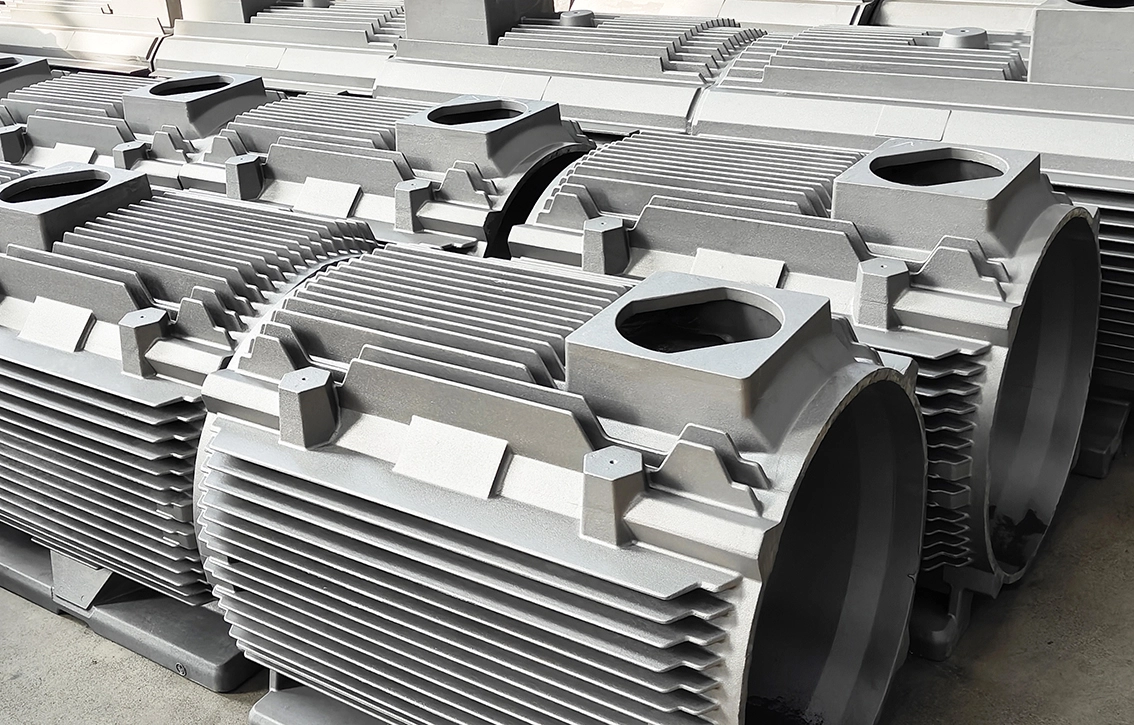

Компоненты насоса: Валы насоса, турбинки, и компоненты кожуха используемые в насосных системах нефти и газа часто горяч-выкованы для того чтобы отрегулировать деятельности под высоким давлением и сопротивляться размыванию.

Преимущества в нефти и газе:

Высокопрочные компоненты: критические компоненты должны выдерживать экстремальные давления, температуры и агрессивные среды.

Устойчивость к усталости: кованые детали менее подвержены усталостным поломкам, обеспечивая безопасность в суровых условиях.

3. Тяжелая техника и строительная техника

Гидравлические компоненты: такие компоненты, как гидравлические цилиндры, поршни и шатуны, подвергаются горячей ковке для использования в строительном и горнодобывающем оборудовании из-за их прочности и способности работать под высокими нагрузками.

Запчасти для экскаваторов: такие детали, как гусеницы, подшипники, шестерни и коленчатые валы, часто подвергаются горячей ковке, чтобы выдерживать экстремальные нагрузки и сильный износ, возникающие во время копания, подъема и других тяжелых задач.

Кованые муфты: муфты, используемые для подключения компонентов передачи энергии в машинах кованые для прочности и долговечности.

</P>

Преимущества в строительстве и тяжелой технике:

Сопротивление износу и разрыву: кованые компоненты обеспечивают отличную долговечность в условиях высоких нагрузок.

Нагрузочная способность: Горяч-выкованные части могут отрегулировать тяжелые нагрузки и поддерживать представление под неблагоприятными условиями.

4. Производство промышленного оборудования

Шестерни: Промышленные шестерни, особенно планетарные шестерни, прямозубые шестерни и червячные шестерни, часто подвергаются горячей ковке, чтобы они могли выдерживать тяжелые нагрузки и высокие скорости вращения.

Валы: Компоненты, такие как приводные валы, поршневые штоки и шпиндели в производственном оборудовании, обычно подвергаются горячей ковке, чтобы обеспечить оптимальную прочность и жесткость для тяжелых промышленных применений.

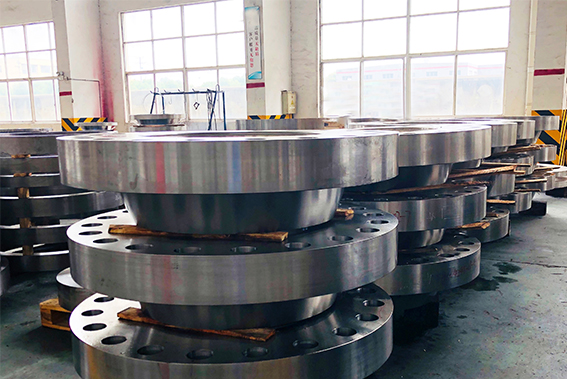

Соединения фланца: Горяч-выкованные фланцы обыкновенно использованы в системах трубы для индустрий как химикаты, фармацевтическая продукция, и производство.

Преимущества в промышленном производстве:

Прочность и сопротивление: кованые компоненты обеспечивают превосходную прочность и устойчивость к износу при непрерывной работе.

Точность и надежность: процесс гарантирует высокую точность компонентов, что имеет решающее значение для бесперебойной работы оборудования.

Материалы используемые в горячей ковке

Сталь: углеродистая сталь, легированная сталь и нержавеющая сталь обычно подвергаются горячей ковке из-за их долговечности, прочности и устойчивости к коррозии.

Алюминий: хотя и не так распространен, как сталь, алюминиевые сплавы также подвергаются горячей ковке, особенно в аэрокосмической и автомобильной промышленности, для легких, но прочных компонентов.

Титан: титановые сплавы кованые из-за их высокой прочности к весу и коррозионной стойкости, что делает их идеальными для аэрокосмического и военного применения.

Медь и латунь: используется для электрических компонентов, сантехнических фитингов и других применений, где необходимы коррозионная стойкость и электропроводность.

Заключение

Горячая вковка критический процесс производства который предлагает исключительные механические свойства, включая высокопрочное, сопротивление усталости, и твердость, делая им идеал для применений где представление под высоким стрессом и требовательными условиями необходимо. От автомобильной и аэрокосмической промышленности до нефтегазовой и военной промышленности, компоненты горячей ковки играют решающую роль в обеспечении долговечности и надежности промышленного оборудования, транспортных средств и оборудования. Универсальность, эффективность и высокое качество горячей ковки делают ее незаменимым процессом для производства компонентов, которые могут выдерживать самые жесткие условия эксплуатации.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi