Закалка и закалка термической обработки для отливок и поковок

Введение:

Закалка и отпуск являются важными процессами термообработки, используемыми для улучшения механических свойств стали и других черных сплавов, что делает их идеальными для высокопроизводительных применений, где прочность, ударная вязкость и долговечность имеют решающее значение. Процесс включает в себя два основных этапа: закалку, когда материал быстро охлаждается для достижения закаленного состояния, а затем отпуск, когда материал повторно нагревается для уменьшения хрупкости и повышения прочности. Такое сочетание процессов помогает производить отливки и поковки с оптимальным балансом прочности, твердости и пластичности.

Цель закалки и закалки для отливок и поковок

Основными задачами закалки и отпуска являются:

Увеличение твердости: закалка повышает твердость материала, делая его устойчивым к износу и улучшая его способность выдерживать жесткие механические нагрузки.

Повышение прочности: как закалка, так и отпуск увеличивают прочность материала на разрыв, обеспечивая способность выдерживать высокие уровни силы и давления без деформации.

Повышение прочности и пластичности: закалка имеет решающее значение для уменьшения хрупкости, вызванной закалкой, тем самым улучшая прочность материала и способность поглощать удары без разрушения.

Достижение желаемых механических свойств: процесс адаптирован для достижения конкретных механических свойств, необходимых для применения компонента, балансировки прочности, ударной вязкости и усталостной стойкости.

Повышение стабильности размеров: закалка и отпуск помогают снизить внутренние напряжения в материале, обеспечивая стабильность размеров во время дальнейшей обработки или во время эксплуатации в процессе эксплуатации.

Процесс закалки и закалки для отливок и поковок

1. Закалка (закалка):

Литье или ковка нагреваются до температуры выше критического диапазона, обычно от 800 ° C до 900 ° C (от 1 470 ° F до 1 650 ° F), в зависимости от требований к сплаву и материалу. Этот процесс приводит к тому, что кристаллическая структура стали переходит в мартенситную фазу, которая намного тверже, чем исходная структура.

Как только материал достигает целевой температуры, он быстро охлаждается путем погружения в закалку, такую как вода, масло или воздух. Быстрое охлаждение фиксирует мартенситную структуру на месте, что приводит к повышению твердости. Однако это делает материал хрупким, поэтому следует закалка.

2. Закалять:

После закалки материал становится слишком твердым и хрупким для большинства применений. Закалка включает в себя повторный нагрев закаленного материала до более низкой температуры (обычно от 150 ° C до 650 ° C или от 300 ° F до 1200 ° F), а затем удержание его при этой температуре в течение определенного периода времени. Этот процесс уменьшает внутренние напряжения, создаваемые закалкой, и восстанавливает некоторую пластичность и прочность материала.

Температура и время отпуска определяют окончательный баланс твердости, прочности и ударной вязкости. Более низкие температуры отпуска имеют тенденцию поддерживать более высокую твердость, в то время как более высокие температуры отпуска улучшают ударную вязкость и пластичность.

3. Охлаждение:

После отпуска материал охлаждается с контролируемой скоростью, как правило, на воздухе. Процесс охлаждения после отпуска помогает укрепить модифицированную микроструктуру, стабилизируя достигнутые механические свойства.

Преимущества закалки и закалки для отливок и поковок

1. Повышенная твердость и износостойкость:

Процесс закалки значительно увеличивает твердость материала, обеспечивая превосходную износостойкость. Это делает закалку и отпуск идеальным для применений, где компонент будет подвергаться высоким уровням трения, истирания или тяжелой механической нагрузки.

2. Повышенная прочность:

Как закалка, так и отпуск увеличивают прочность материала на разрыв, что делает его подходящим для конструктивных компонентов, которые должны противостоять деформации или поломке при высоких нагрузках. Закалка помогает точно настроить прочность для конкретных применений.

3. Повышенная прочность и пластичность:

Хотя закалка создает очень твердый материал, она также делает его хрупким. ТемперинG процесс восстанавливает пластичность и снижает хрупкость, улучшая способность материала поглощать удары без растрескивания или разрушения. Это имеет решающее значение для компонентов, подверженных динамической нагрузке или ударным ударам.

4. Уменьшенные остаточные напряжения:

Закалка создает значительные остаточные напряжения в материале из-за быстрого процесса охлаждения. Закалка снижает эти напряжения, гарантируя, что материал сохраняет стабильность размеров и снижает риск деформации или растрескивания во время дальнейшей обработки или эксплуатации.

5. Настраиваемые механические свойства:

Одним из ключевых преимуществ закалки и отпуска является возможность точной настройки свойств материала в соответствии с конкретными требованиями. Регулируя параметры закалки и отпуска (такие как температура и время), мы можем достичь идеального баланса твердости, прочности и ударной вязкости для конечного применения.

6. Повышенная выносливость к усталости:

Компоненты, обработанные закалкой и закалкой, демонстрируют повышенную усталостную стойкость, что важно для деталей, которые испытывают повторяющиеся циклы загрузки и разгрузки. Это делает процесс идеальным для автомобильной, аэрокосмической и тяжелой техники.

7. Точность и стабильность размеров:

Применение закалки и закалки для отливок и поковок

Закалка и отпуск широко используются в отраслях промышленности, где компоненты должны выдерживать тяжелые механические нагрузки, высокий износ и экстремальные условия эксплуатации. Некоторые из ключевых приложений включают в себя:

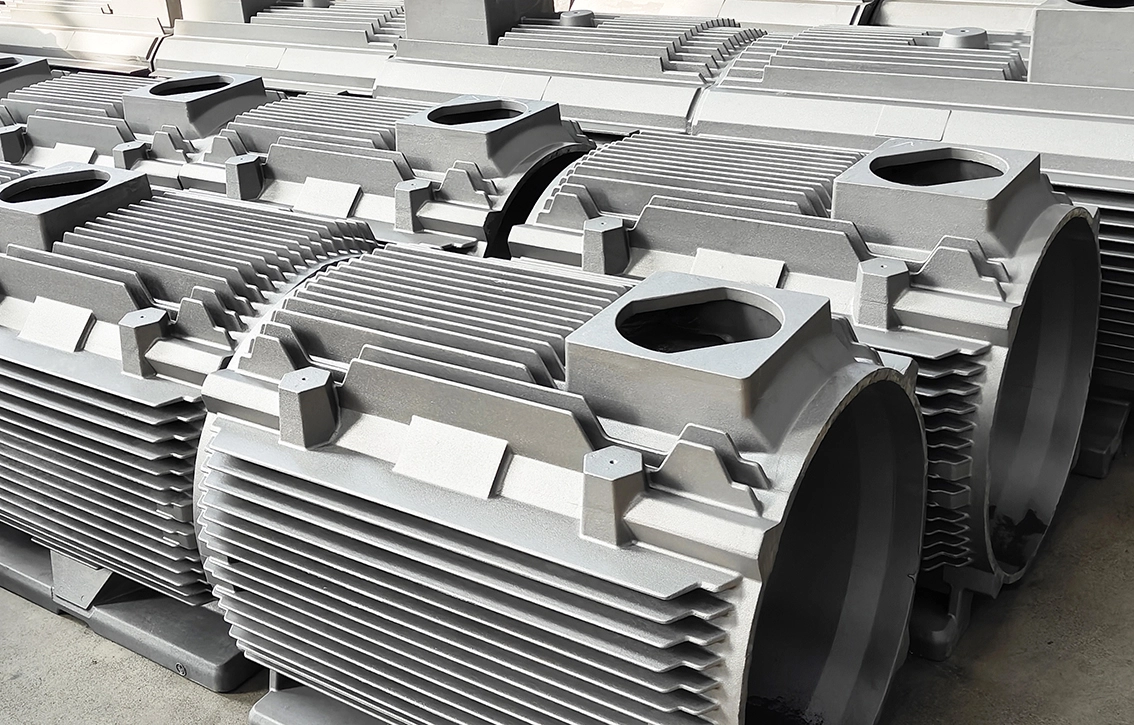

· Автомобильная промышленность:

Шестерни, валы, коленчатые валы и компоненты подвески, требующие высокой прочности, износостойкости и усталостной стойкости для длительного использования.

· Строительная техника:

Конструкционные детали, рычаги и компоненты шестерни, которые должны быть прочными и жесткими в условиях динамической нагрузки.

· Тяжелая техника:

Высокопроизводительные шестерни, оси и компоненты, используемые в строительной, горнодобывающей и сельскохозяйственной технике, которые подвергаются постоянному износу и большим нагрузкам.

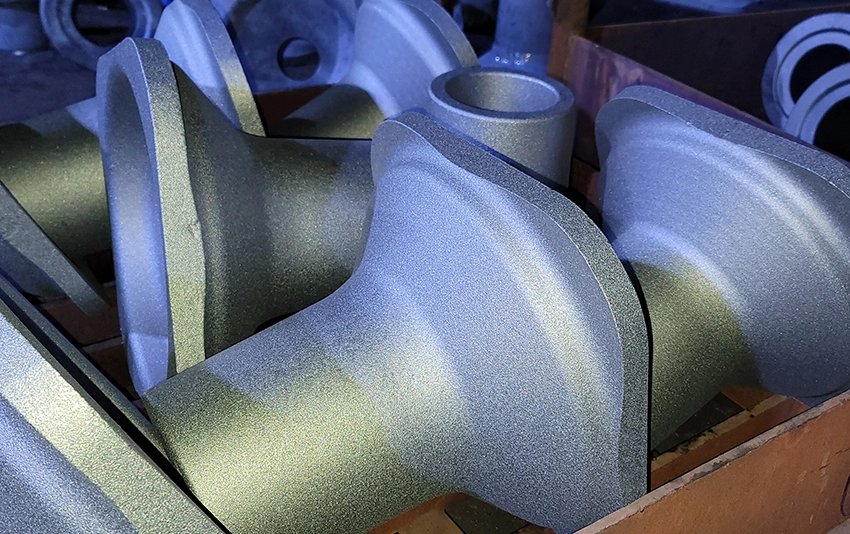

· Масло & газ:

Инструменты, клапаны и насосы, а также другие компоненты, используемые в бурении, разведке и добыче, где устойчивость к износу, высокая прочность и усталостная стойкость имеют важное значение.

· Энергетический сектор:

Энергетическое оборудование, компоненты турбин и клапаны, требующие высокой прочности, чтобы выдерживать давления и температуры, возникающие на электростанциях.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi