Применение EDM для отливок и поковок

1. Сверлить отверстия точности (сверлить ЭДМ):

Применение: Сверление ЭДМ использовано для делать небольшие, точные отверстия в отливках и вковках, особенно в затвердетых материалах где традиционное сверлить было бы трудно. Это полезно в аэрокосмических компонентах, деталях двигателя и пресс-формах.

Пример: Сверление охлаждающих отверстий в лопатках турбины или масляных проходах в блоках двигателей.

Преимущество: EDM может создавать отверстия с очень малым диаметром (до 0,2 мм) и высоким соотношением сторон, что делает его идеальным для сложных, труднодоступных полостей.

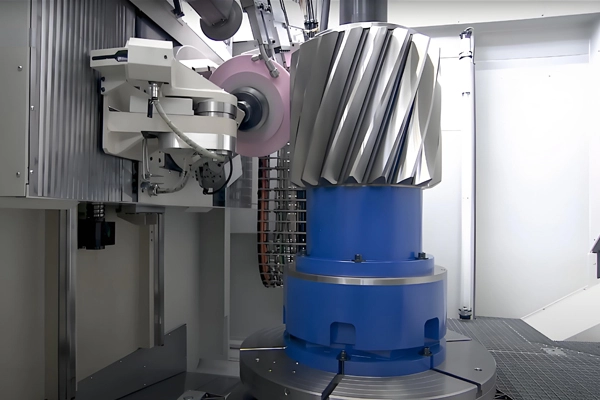

2. Вырезывание контура и профиля (провод ЭДМ):

Применение: Проволока EDM используется для резки сложных контуров, профилей и геометрий из отливок и поковок. Он может вырезать замысловатые формы и тонкие детали с высокой точностью.

Пример: Резка сложных деталей для пресс-форм, матричных вставок или оснастки, а также резка шпоночных пазов или канавок в отливках.

Преимущество: Провод ЭДМ может достигнуть высокой точности и точной отделки поверхности, даже на очень трудных материалах.

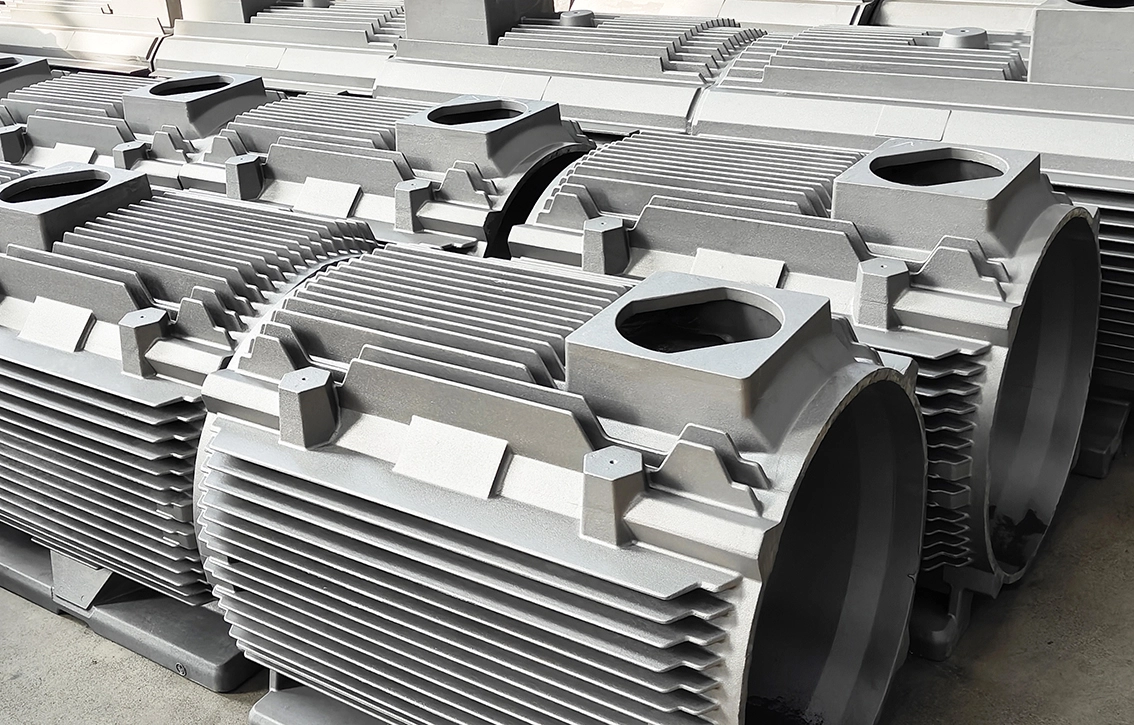

3. Прессформа и умирает делать:

Применение: ЭДМ широко использовано в продукции прессформ впрыски, прессформ заливки формы, и штемпелюя плашек. Он способен производить мелкие детали и сложные формы, которые трудно достичь с помощью обычной обработки.

Пример: Создание мелких деталей и сложных форм в стальных или карбидных формах для высокоточного литья под давлением или литья под давлением.

Преимущество: EDM может обрабатывать функции, которые не могут быть изготовлены с помощью традиционных инструментов из-за твердости материала или сложности.

4. Поверхностная отделка:

Применение: ЭДМ можно использовать для того чтобы улучшить поверхностную отделку отливок и вковок, особенно производя материалы трудн-к-машины или чувствительные особенности. Процесс идеально подходит для создания гладких поверхностей на металлических деталях.

Пример: Сглаживание поверхности кованых деталей, используемых в высокоточных двигателях или режущих инструментах.

Преимущество: он обеспечивает очень гладкую поверхность с низкой шероховатостью поверхности (значения Ra 0,1-0,3 микрона), что может значительно улучшить характеристики деталей в таких областях, как пресс-формы и штампы.

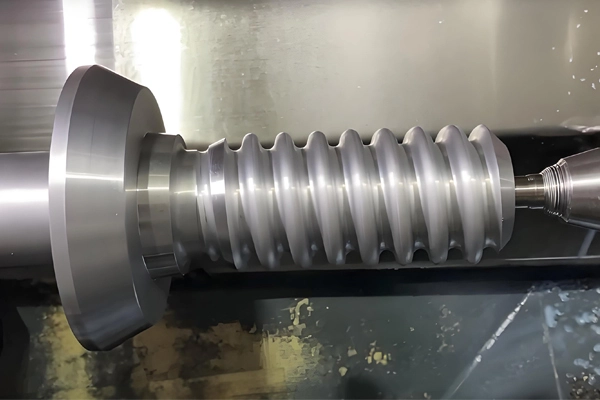

5. Формировать сложные геометрии:

Применение: EDM идеально подходит для создания сложных и геометрически сложных форм, которые трудно или невозможно достичь с помощью традиционных методов резки. Это включает в себя глубокие полости, узкие прорези и сложные трехмерные контуры.

Пример: Создание геометрических элементов в аэрокосмических деталях, медицинских имплантатах или компонентах автомобильного двигателя.

Преимущество: EDM может работать с материалами, которые являются жесткими или трудными для обработки, с использованием других методов, таких как суперсплавы или титан.

6. Закалка и износостойкость:

Применение: В некоторых случаях, ЭДМ использован для того чтобы улучшить твердость специфических разделов отливки или вковки путем выборочно прикладывать жару к областям в потребности увеличенной стойкости носки.

Пример: Создание локализованных закаленных областей в автомобильных компонентах, таких как шестерни или лопатки турбины.

Преимущество: EDM обеспечивает высокую точность и локальный контроль над применением тепла, что позволяет производить выборочную закалку или удаление материала в определенных регионах.

7. Резка тонких или деликатных деталей:

Применение: EDM может использоваться для обработки тонких или деликатных деталей, которые могут быть искажены или повреждены обычными методами обработки. Это позволяет резать очень тонкие участки металла, не вызывая деформации или деформации.

Пример: резка мелких деталей в аэрокосмических или медицинских деталях, требующих сложных форм с минимальным удалением материала.

Преимущество: EDM обеспечивает высокую точность и минимальные искажения материала даже на тонких или деликатных компонентах.

Рекомендуемые машины для EDM

1. Машины провода ЭДМ:

Sodick AQ Series: Sodick является ведущим производителем электроэрозионных станков, известных своей точностью, скоростью и надежностью. Серия AQ обеспечивает превосходную поверхностную отделку и точность для резать сложные геометрии в трудных материалах.

Makino U-Series: U-Series от Makino предлагает высокоточные станки для электроэрозионной резки проволоки, предназначенные для резки сложных форм.И профили. Эти машины обеспечивают тонкую отделку поверхности и подходят для высокоточного литья и ковки деталей.

Серия Мицубиси ФА: Мицубиси предлагает ряд машин провода ЭДМ которые обеспечивают превосходные скорости вырезывания и высокую точность. Серия FA широко используется в аэрокосмической и автомобильной промышленности для резки сложных профилей в жестких материалах.

2. Грузило edm машины:

AgieCharmilles CUT 20P: AgieCharmilles является признанным лидером в технологии EDM, а CUT 20P является популярным выбором для точного погружения и создания полостей. Этот станок обеспечивает высокую скорость и точность, что делает его идеальным для обработки твердых материалов, таких как инструментальные стали и карбид.

GF Machining Solutions Sinker EDM: Эти машины предлагают высокоточные возможности погружения для производства глубоких полостей и сложной геометрии отливок и поковок. Эти машины используются для изготовления пресс-форм и аэрокосмических деталей.

Charmilles Roboform: серия Charmilles Roboform известна своими передовыми функциями и точностью, что делает ее подходящей для сложных и подробных приложений EDM, таких как бурение глубоких скважин и точная работа с полостями.

3. Машины отверстия ЭДМ сверля:

Ona QX: Машины для сверления отверстий EDM серии QX от Ona известны для высокоскоростного высокоточного сверления глубоких отверстий малого диаметра в твердых материалах. Эти машины часто используются для аэрокосмических и медицинских деталей.

Станки для сверления отверстий Makino EDM: Станки для сверления отверстий Makino идеально подходят для точного и высококачественного сверления отверстий в толстых твердых материалах, таких как отливки и поковки. Они используются в отраслях промышленности, где небольшие отверстия необходимо просверлить с высокой точностью и последовательностью.

4. Быстрое отверстие сверля машины ЭДМ:

Hitachi Seiki EDM: известна своей точностью в сверлении небольших высококачественных отверстий в материалах, трудно поддаемых обработке. Эти машины идеально подходят для применений, где требуется бурение глубоких скважин в отливках и поковках, таких как охлаждающие отверстия в лопатках турбин.

Серия Содик АГ: Серия АГ конструирована для высокоскоростного отверстия сверля с высокой точностью, идеальной для создания небольших, сложных отверстий в материалах трудно-к-машины.

Измерительные меры инспекции

1. Координатно-измерительные машины (КИМ):

Zeiss Prismo: CMM, используемый для измерения точности размеров компонентов EDM. Он может измерять размеры небольших или сложных элементов, таких как отверстия, полости и сложные геометрии с высокой точностью.

Mitutoyo Crysta-Apex: Эта система CMM подходит для измерения деталей, производимых EDM, проверки критических характеристик сложной геометрии, таких как полости, контуры и тонкие сечения, гарантируя, что все размеры находятся в пределах допуска.

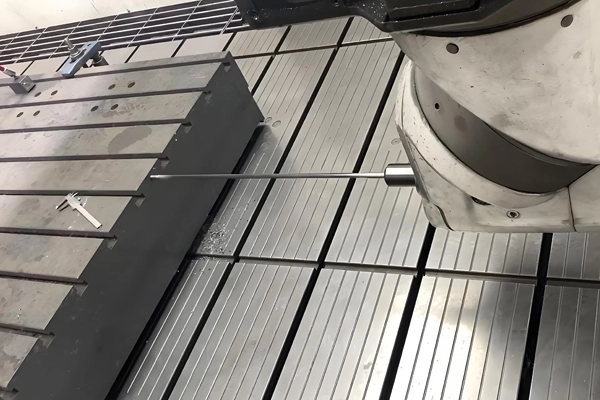

2. Микрометры и штангенциркули:

Цифровые микрометры (Mitutoyo или Starrett): эти инструменты используются для измерения внешних диаметров, толщины и глубины небольших элементов электроэрозионной обработки, таких как шпоновые пазы, профили и отверстия.

Штангенциркули: Общие для измерения как внутренних, так и внешних размеров и проверки общих размеров деталей EDM, особенно для отверстий и профилей.

3. Профильные проекторы:

Цифровой проектор Keyence: это оптическое устройство помогает проверять и измерять профили деталей EDM. Он проектирует профиль детали и позволяет операторам сравнивать его с чертежом, чтобы обеспечить правильные размеры и характеристики.

Профильный проектор Mitutoyo: используется для визуальной проверки формы и размеров протяжных или обработанных профилей, особенно для проверки точности шпонок или канавок, созданных с помощью EDM.

4. Тестеры шероховатости поверхности:

Mitutoyo Surftest SJ-301: EDM обычно производит высококачественную отделку поверхности. Этот тестер шероховатости поверхности измеряет шершавость частей, подвергнутых механической обработке ЭДМ, обеспечивающ что они соотвествуют необходимым спецификациям и для астетических и функциональных целей.

Hommel-Etamic T1000: Этот тестер используется для обеспечения соответствия компонентов EDM заданным требованиям к шероховатости, часто в диапазоне 0,1-0,3 мкм Ra.

Инспекционные отчеты

1. Осмотр (FAI) первой статьи:

Отчет FAI документированПервая деталь, изготовленная в результате операции электроэрозионной обработки, проверяя, соответствует ли деталь габаритным спецификациям и требуемым допускам. Этот отчет будет включать измерения размеров, данные об отделке поверхности и параметры настройки инструментов/деталей.

2. Отчет о габаритной проверке:

Отчет включает всесторонний анализ размеров детали (таких как размер отверстия, глубина, ширина или геометрия) и любых отклонений от проектных допусков. Он может включать измерения, сделанные с помощью КИМ, микрометров или профильных проекторов.

3. Отчет о чистке поверхности:

Подробный отчет о значениях шероховатости поверхности, таких как Ra (средняя шероховатость), Rz (средняя высота от пика до долины) и других соответствующих параметрах, которые указывают на качество отделки EDM-ed поверхностей.

4. Материалы и отчеты об испытаниях твердости:

Сертификаты на материалы (MTR) гарантируют, что отливки или поковки соответствуют необходимым спецификациям материалов для обработки EDM. Результаты испытаний на твердость, такие как твердость по Роквеллу или Виккерсу, используются для подтверждения пригодности материала для электроэрозионной обработки.

Меры контроля качества

1. осмотр Пре -- ЭДМ:

Проверка необработанного литья или ковки, чтобы убедиться, что деталь свободна от дефектов, таких как трещины, пустоты или несоответствия материала, которые могут помешать процессу EDM.

2. Контроль износа инструментов и электродов:

3. Контроль В-Процесса:

В процессе электроэрозионной обработки различные датчики и контроллеры контролируют такие параметры, как энергия разряда, износ электродов и условия промывки, чтобы обеспечить стабильное качество обработки.

4. Осмотр Пост-ЭДМ:

Как только процесс EDM завершен, постпроцессинговый контроль гарантирует, что часть EDM соответствует всем необходимым допускам размеров и спецификациям отделки поверхности. Методы неразрушающего контроля (НК), такие как ультразвуковой контроль или тестирование на проникновение красителя, могут использоваться для обнаружения внутренних трещин или дефектов в обработанных деталях.

5. Статистическое управление процессом (SPC):

Мониторинг в режиме реального времени с использованием инструментов SPC гарантирует, что процесс электроэрозионной обработки остается стабильным и в допустимых пределах, что снижает риск производства несоответствующих деталей.

Преимущества EDM для отливок и поковок

1. Высокая точность: ЭДМ предлагает весьма точность, позволяющ созданию сложных геометрий и особенностей с жесткими допусками на твердых металлах или материалах трудн-к-машины как инструментальные стали, титан, или карбид.

2. Отсутствие механического напряжения: поскольку электроэрозионная обработка является бесконтактным процессом, к заготовке не прилагается механическое усилие, что снижает риск искажения, деформации или повреждения тонких или тонких срезов.

3. Возможность обработки твердых материалов: EDM может обрабатывать твердые и термообработанные материалы, которые часто трудно или невозможно обрабатывать традиционными методами.

4. Сложность: EDM может производить сложные, сложные формы, которые было бы сложно или невозможно достичь с помощью обычной обработки, такой как глубокие отверстия или мелкие детали в пресс-формах и штампах.

5. Превосходный поверхностный финиш: ЭДМ производит высококачественные поверхностные финиши которые часто требуют минимальной дополнительной пост-обработки, уменьшая общие время и цену производства.

Электроэрозионная обработка является бесценным инструментом для производства высокоточных сложных деталей из отливок и поковок, особенно в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и производство медицинских устройств. Сочетание передового оборудования, строгих процедур контроля и практики контроля качества обеспечивает производство высококачественных деталей EDM, которые соответствуют строгим допускам и функциональным требованиям.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi