Процесс отжига для отливок и поковок

1. Отопление:

Материал постепенно нагревают до определенной температуры, обычно от 600 ° C до 900 ° C (от 1100 ° F до 1650 ° F), в зависимости от типа материала и желаемого эффекта. Эта температура тщательно контролируется, чтобы избежать перегрева, который может привести к нежелательным изменениям в структуре материала.

2. Замачивание:

Как только целевая температура достигнута, материал удерживается (выдерживается) при этой температуре в течение заданного периода. Время замачивания позволяет материалу достичь равномерного распределения температуры, гарантируя, что вся деталь подвергается последовательным структурным изменениям.

3. Охлаждение:

После замачивания материал медленно охлаждается, как правило, в самой печи (контролируемое охлаждение), чтобы предотвратить образование новых напряжений, которые могут возникнуть в результате быстрых изменений температуры. Медленное охлаждение сводит к минимуму риск растрескивания или деформации, что делает его особенно полезным для больших или сложных деталей.

В некоторых случаях материал может охлаждаться на воздухе или в контролируемой среде, в зависимости от конкретных требований применения и используемого материала.

Типы процессов отжига для отливок и поковок

Хотя общий процесс, описанный выше, применяется к большинству материалов, конкретные методы отжига могут быть использованы на основе характеристик сплава и требований к конечному продукту. Некоторые общие типы отжига используемые для отливок и вковок включают:

1. Полный отжиг:

Назначение: смягчить материал и улучшить его пластичность и обрабатываемость, что особенно полезно для сталей и высокоуглеродистых сплавов.

Процесс: Материал нагревается до температуры выше критического диапазона (для стали это обычно составляет от 750 ° C до 900 ° C), а затем медленно охлаждается в печи. Этот процесс уточняет структуру зерна и обеспечивает однородные свойства по всему материалу.

2. Стресс-сбрасывая отжиг:

Назначение: для снятия внутренних напряжений, вызванных операциями литья или ковки, без значительного изменения твердости или прочности материала.

Процесс: материал нагревается до докритической температуры (обычно от 550 ° C до 650 ° C) и выдерживается в течение короткого периода времени, прежде чем ему дают медленно остыть. Это снижает риск деформации или растрескивания во время последующей обработки или эксплуатации.

3. Отжиг процесса:

Назначение: Для снижения твердости и повышения пластичности материалов, которые будут подвергаться дальнейшей обработке или механической обработке.

Процесс: материал нагревают до более низкой температуры (обычно от 550 ° C до 650 ° C) и выдерживают в течение короткого времени, прежде чем дать ему остыть. Это обычно используется для мягкой стали и низкоуглеродистых сплавов.

4. Сфероидизация:

Цель: Производить сфероидизованную (округлую) микроструктуру, которая улучшает обрабатываемость и формуемость высокоуглеродистых сталей.

Процесс: материал нагревается до температуры ниже его эвтектоидной точки, с последующим медленным охлаждением. Это приводит к образованию микроструктуры, состоящей из сферических частиц цементита, что делает материал более мягким и легким в обработке.

Преимущества отжига для отливок и поковок

1. Улучшенные механические свойства:

Отжиг улучшает пластичность, прочность и твердость, которые необходимы для обеспечения того, чтобы отливки и поковки могли выдерживать механические нагрузки и усталость во время службы.

2. Улучшенная обрабатываемость:

3. снятие стресса и стабильность размеров:

Сбрасывая внутренние напряжения, отжиг гарантирует, что компоненты сохраняют стабильность размеров на протяжении последующих этапов обработки, уменьшая вероятность деформации или искажения во время механической обработки или сварки.

4. Однородные свойства:

Отжиг способствует более равномерной структуре зерна, которая имеет жизненно важное значение для обеспечения последовательных свойств материала по всему компоненту. Это особенно важно для больших или сложных отливок и поковок.

5. Оптимизированная производительность:

Уточняя микроструктуру материала, отжиг повышает общую производительность и долговечность детали, делая ее более устойчивой к износу, усталости и коррозии.

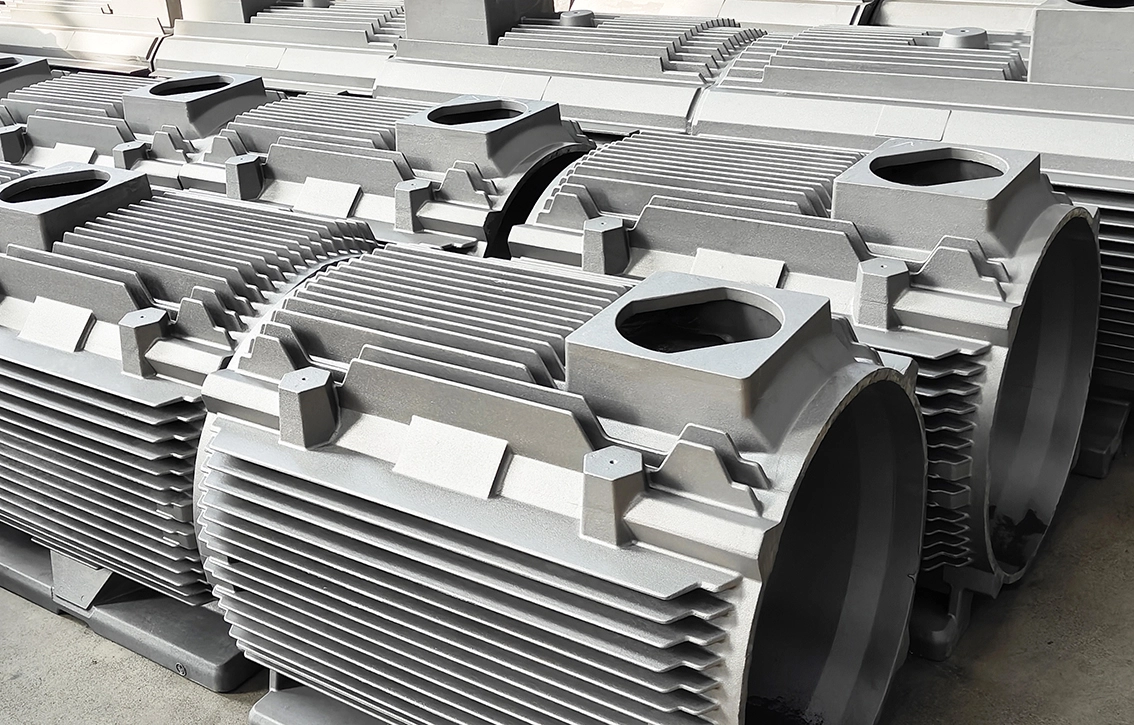

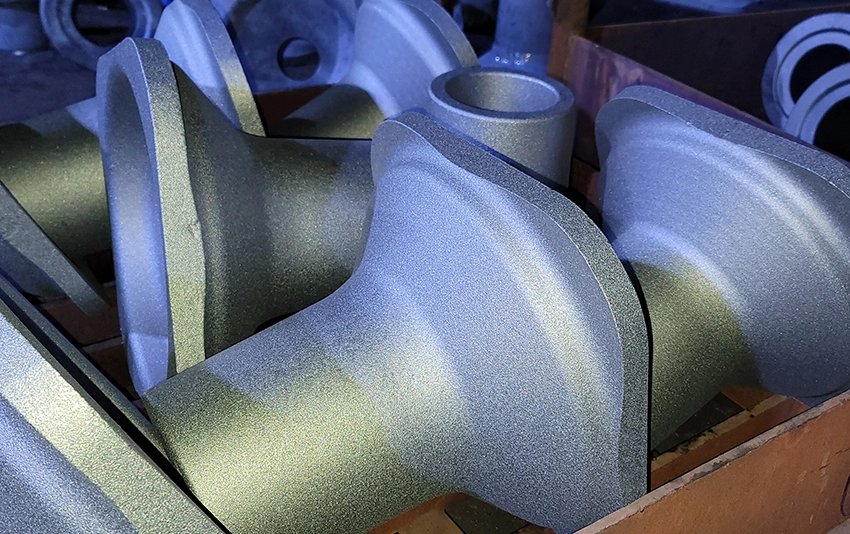

Применение отжига в отливках и поковках

Отжиг широко используется в различных отраслях промышленности, где отливки и поковки должны соответствовать высоким стандартам качества и производительности. Некоторые ключевые приложения включают:

Автомобильная промышленность: компоненты двигателя, конструктивные детали и компоненты подвески, требующие высокой прочности, ударной вязкости и улучшенной обрабатываемости.

Тяжелая техника: компоненты, используемые в строительной, горнодобывающей и сельскохозяйственной технике, которые должны выдерживать высокие нагрузки и суровые условия эксплуатации.

Инструменты и штампы: инструменты, штампы и пресс-формы, используемые в производственных процессах, которые должны быть очень прочными, устойчивыми к износу и способными к точной обработке.

Нефть и газ: запчасти для бурового и разведочного оборудования, которые должны поддерживать высокую прочность и коррозионную стойкость в суровых условиях окружающей среды.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi