Преимущества холодной ковки

Холодная ковка-это экологически чистый производственный процесс, в котором заготовка может быть сформирована при высоком давлении и низкой температуре. Этот процесс холодной ковки может гарантировать отсутствие пузырьков, пор или любых других примесей в материале, что приводит к очень высококачественному изделию холодной ковки.

По сравнению с другими методами производства основными преимуществами холодной ковки являются небольшие допуски на габариты, хорошая отделка поверхности и недорогие материалы, которые можно обрабатывать для получения необходимой прочности и закалять без термообработки. Если вы ищете надежный завод холодной ковки, не стесняйтесь обращаться к нам, чтобы получить последнюю цену!

Применение холодной ковки

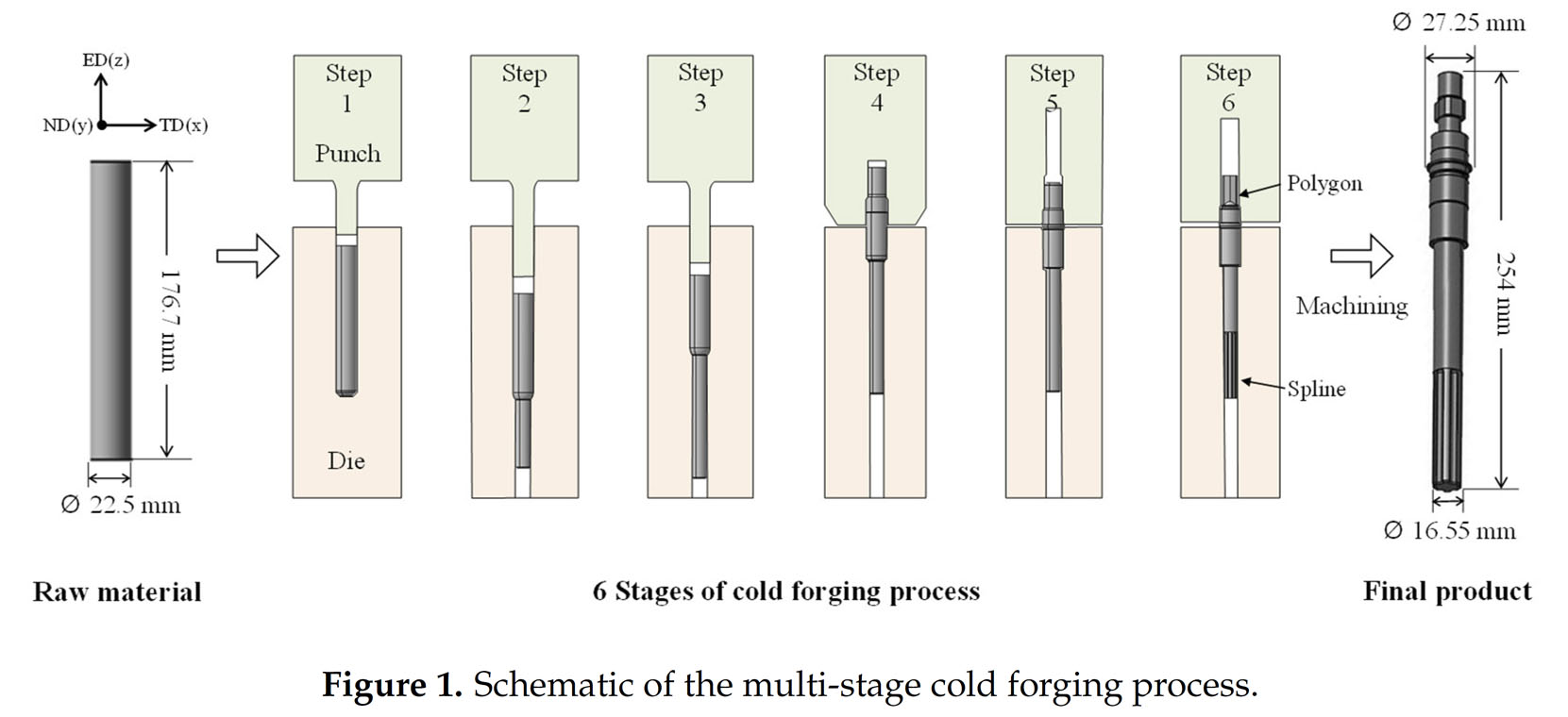

Холодная ковка является одним из наиболее широко используемых процессов формования без стружки и обычно не требует механической обработки за пределами сверления. Общепринятым определением холодной ковки является сыпучий материал, сформированный или выкованный при комнатной температуре без нагрева начальной или промежуточной стадии.

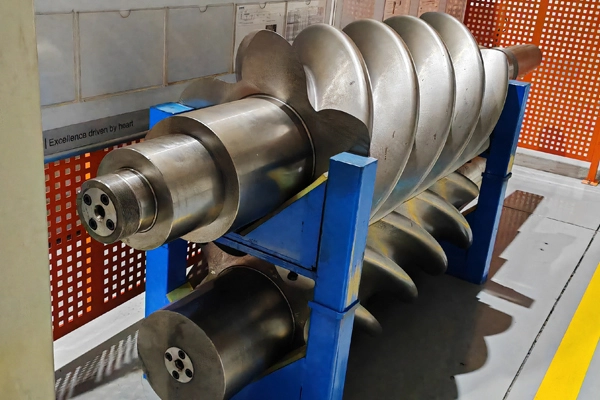

Холодная ковка набирает все большую популярность в автомобильной промышленности для изготовления элементов рулевого управления и подвески, антиблокировочных тормозных систем, осей, сверл, ступиц сцепления, шестерен, шестерен, штифтов, ступеней, а также промежуточных валов и втулок.

Холодная ковка Vs Горячая ковка

Процесс холодной ковки-это процесс формования, осуществляемый при комнатной температуре, которая является температурой холодной ковки. Преимущество холодной ковки заключается в том, что мы получаем хорошую чистоту поверхности для изделия холодной ковки.

В то время как во время процесса горячей ковки тепло применяется для смягчения листового металла.

Основное различие между горячей ковкой и холодной ковкой заключается в том, что высокая температура горячей ковки придает металлу более тонкую и сложную форму, чем холодная ковка.

Процесс холодной ковки

Материалы холодной ковки

Холодная ковка-это процесс пластической деформации металлического материала при комнатной температуре при применении массивного давления.

Другие ключевые преимущества процесса холодной штамповки, в дополнение к улучшенным общим свойствам материала, включают более высокую точность размеров, чем кованые детали, отличное качество поверхности и отсутствие необходимости применять дополнительную энергию в процессе, например, при экстремальных температурах.

Холодная ковка материалы, которые могут быть холодной формовки в Walkson включают, но не ограничиваются:

Углеродистые стали, легированные стали, нержавеющая сталь, медь, алюминий, бронза, никелевые сплавы.

Преимущества и трудности материалов холодной ковки

| Преимущества | Трудности |

| Формирование почти чистой формы | Обширная обработка заготовки |

| Превосходная точность размеров по сравнению с коваными деталями | Формировать степень ниже чем с горячий формировать. |

| Использование материала очень высокое | Сложные формы трудно реализовать |

| Без масштабирования | Более высокие расходы на инструменты |

| Высокое качество поверхности |

|

| Прочность заготовки увеличивается за счет деформационного упрочнения. |

|

| Целесообразный поток зерна как при горячем формовании |

|

| Отопление не требуется |

|

Характеристика видов материалов холодной ковки 1

| Ср. | Класс | С % | Si % | Mn % | S % Макс | П % Макс | Cr % | В 7% | Мо % | Пб % | Ni % | Другие |

| 1,1 | АИСИ 1006 | 0,06 Макс | 0,10 Макс | | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,2 | АИСИ 1008 | 0,10 Макс | 0,10 Макс | 0,30-0,50 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,3 | АИСИ 1010 | 0,08-0,13 | 0,10 Макс | 0,30-0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,4 | АИСИ 1015 | 0,13-0,18 | 0,15 Макс | 0,30-0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,5 | АИСИ 1018 | 0,15-0,20 | 0,05-0,10 | 0,60-0,90 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,6 | EN 1AL | 0,08-0,15 | 0,10 Макс | 0,85-1,15 | 0,26-0,35 | 0,04-0,09 |

|

|

| 0,25-0,35 |

|

|

| 1,7 | ЭН 1А | 0,07-0,15 | 0,10 Макс | 0,80-1,20 | 0,20-0,30 | 0060 Макс |

|

|

|

|

|

|

Характеристики видов материалов холодной ковки 2

| Ср. | Класс | С % | Si % | Mn % | S % Макс | П % Макс | Cr % | В 7% | Мо % | Пб % | Ni % | Другие |

| 3,1 | СКМ 415H | 0,12-0,18 | 0,15-0,35 | 0,55-0,90 | 0,03 | 0,03 | 0,85-1,25 |

| 0,15-0,35 |

| 0,25 Макс |

|

| 3,2 | СКМ 435 | 0,32-0,39 | 0,15-0,30 | 0,55-0,90 | 0,03 | 0,03 | 0,80-1,25 |

| 0,15-0,35 |

| 1,30-1,80 |

|

| 3,3 | АИСИ 4135 | 0,33-0,38 | 0,15-0,30 | 0,70-0,90 | 0,04 | 0035 | 0,80-1,10 |

| 0,15-0,35 |

| 0,25 Макс |

|

| 3,4 | EN 24 | 0,35-0,45 | 0,10-0,35 | 0,45-0,70 | 0,04 | 0035 | 0,90-1,40 |

| 0,15-0,35 |

| 1,30-1,80 |

|

| 3,5 | АИСИ 4140 | 0,38-0,43 | 0,15-0,30 | 0,75-1,00 | 0,04 | 0035 | 0,80-1,10 |

| 0,15-0,25 |

|

|

|

| 3,6 | АИСИ 4140 М | 0,38-0,43 | 0,15-0,30 | 0,75-0,90 | 0005 | 0015 | 0,80-1,10 |

| 0,15-0,25 |

|

|

|

| 3,7 | АИСИ 5140 | 0,38-0,43 | 0,15-0,30 | 0,70-0,90 | 0,04 | 0035 | 0,70-0,90 |

|

|

|

|

|

| 3,8 | АИСИ 1541 | 0,36-0,44 | 0,15-0,30 | 1,35-1,65 | 0,05 | 0,04 |

|

|

|

|

|

|

Характеристики видов материалов холодной ковки 3

| Ср. | Класс | С % | Si % | Mn % | S % Макс | П % Макс | Cr % | В % | Мо % | Пб % | Ni % | Другие |

| 2,1 | АИСИ 10821 М | 0,18-0,23 | 0,30 Макс | 0,80-1,10 | 0,03 | 0,03 | 0,10-0,20 | 0,0005-0003 |

|

|

|

|

| 2,2 | АИСИ 15Б25 | 0,23-0,28 | 0,30 Макс | 0,90-1,30 | 0,03 | 0,03 | 0,10-0,20 | 0,0005-0003 |

|

|

|

|

| 2,3 | DIN 19MnB4M | 0,20-0,25 | 0,15-0,30 | 0,80-1,10 | 0,03 | 0,03 | 0,30-0,40 | 0,0006-0003 |

|

|

|

|

| 2,4 | АИСИ 15Б41 | 0,38-0,44 | 0,15-0,30 | 1,35-1,65 | 0,03 | 0,03 | 0,10-0,20 | 0,0006-0003 |

|

|

|

|

| 2,5 | АИСИ 10936 М | 0,34-0,39 | 0,15-0,30 | 0,80-1,10 | 0,03 | 0,03 | 0,20-0,40 | 0,0006-0003 |

|

|

|

|

| 2,6 | ДИН 36КрБ4 | 0,34-0,38 | 0,10 Макс | 0,60-0,90 | 0015 | 0015 | 0,90-1,20 | 0,0015-0005 |

|

|

|

|

| 2,7 | AISI 51B35M | 0,34-0,40 | 0,15-0,30 | 0,35-0,50 | 0025 | 0025 | 0,80-1,15 | 0,0006-0003 | 0,10 Макс |

| 0,15 Макс |

|

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi