Цель индукционной закалки для отливок и поковок

Основными задачами индукционной закалки для отливок и поковок являются:

Закалка поверхности: для повышения твердости и износостойкости поверхностного слоя, что делает его идеальным для компонентов, испытывающих высокое трение или истирание.

Повышение устойчивости к усталости: для повышения способности деталей противостоять циклической нагрузке и износу без трещин или сбоев.

Поддержание прочности сердечника: для сохранения прочности и пластичности основного материала, гарантируя, что деталь может выдерживать ударные и ударные нагрузки, сохраняя при этом поверхность твердой и износостойкой.

Локализованная обработка: Применять закалку только к определенным областям детали, позволяя настраивать профили твердости, такие как твердые поверхности с более жестким сердечником, что имеет решающее значение для компонентов с различными требованиями в разных разделах.

Увеличенный срок службы: для продления срока службы компонентов за счет повышения их устойчивости к износу, эрозии и усталости, что делает их более надежными и долговечными в эксплуатации.

Процесс индукционной закалки для отливок и поковок

1. Индукционный нагрев:

Компонент подвергается воздействию высокочастотного переменного тока, проходящего через индукционную катушку, которая генерирует быстро меняющееся магнитное поле вокруг детали. Это вызывает вихревые токи в материале, что вызывает локализованный нагрев поверхности до температур, обычно от 800 ° C до 1000 ° C (от 1470 ° F до 1830 ° F) для сталей. Глубина нагрева может регулироваться на основе частоты индукционного тока и формы детали.

Быстрый процесс нагрева позволяет точно контролировать температуру обрабатываемой области, сводя к минимуму зону термического воздействия и гарантируя, что нагревается только желаемый поверхностный слой.

2. Закалка:

Как только достигается желаемая температура поверхности, деталь быстро закаляют, как правило, путем погружения в воду, масло или воздух. Процесс закалки превращает аустенитированный поверхностный слой в мартенситную микроструктуру, которая намного тверже исходного материала.

Быстрое охлаждение приводит к образованию твердого, износостойкого поверхностного слоя, в то время как ядро компонента, которое не испытывает такого же быстрого изменения температуры, сохраняет свою прочность и пластичность.

3. Закалка (необязательно):

В зависимости от материала и желаемых свойств, отпуск может быть применен после процесса индукционной закалки. Закалка включает в себя повторный нагрев закаленной детали до более низкой температуры для уменьшения хрупкости и достижения баланса между твердостью и прочностью.

Во многих случаях индукционная закалка создает достаточно жесткую поверхность без необходимости дальнейшего отпуска, но для компонентов, подверженных высоким ударам или сложным нагрузкам, отпуск может использоваться для оптимизации свойств.

Преимущества индукционной закалки для отливок и поковок

1. Повышенная твердость поверхности и износостойкость:

Наиболее значительным преимуществом индукционной закалки является создание твердой, износостойкой поверхности. Этот процесс увеличивает твердость поверхности компонента, что делает его идеальным для деталей, которые подвергаются постоянному трению, истиранию или высокому износу, таких как шестерни, валы и ролики.

2. Улучшенная прочность усталости:

Процесс поверхностного закалки значительно улучшает сопротивление усталости обработанного компонента. Это особенно полезно для деталей, которые подвергаются многократной загрузке и разгрузке, например, в автомобильной и аэрокосмической промышленности. Закаленный поверхностный слой сопротивляется растрескиванию и продлевает срок службы детали.

3. Сохраненная прочность ядра:

Одним из основных преимуществ индукционной закалки является то, что она позволяет выборочно закалывать поверхность, сохраняя при этом прочность и пластичность сердечника. Это имеет решающее значение для деталей, которые должны выдерживать высокие ударные или ударные нагрузки, такие как структурные компоненты или детали тяжелой техники.

4. Точность и контроль:

Индукционная закалка обеспечивает высокую степень точности как по глубине закалки, так и по конкретным обрабатываемым участкам. Регулируя параметры индукции, включая частоту тока, мощность и конструкцию катушки, мы можем адаптировать профиль закалки в соответствии с точными требованиями каждой детали, обеспечивая оптимальную производительность для конкретных применений.

5. Минимизированные искажения:

Локализованный характер процесса индукционной закалки означает, что существует минимальное тепловое искажение или изменения размеров по сравнению с другими методами термообработки. Это особенно важно для сложных геометрий и деталей с жесткими допусками, так как это снижает потребностьДля обработки после обработки.

6. Быстрее время обработки:

Индукционная закалка-это быстрый процесс по сравнению с традиционными методами, такими как закалка в печи, что делает его идеальным для крупносерийного производства. Способность избирательно нагревать конкретные области также сокращает время, необходимое для обработки больших или сложных деталей, повышая общую эффективность.

7. Энергоэффективность:

Индукционный нагрев-это очень энергоэффективный метод поверхностного упрочнения. Процесс нагревает только поверхность компонента, сводя к минимуму потери энергии и снижая общую стоимость обработки.

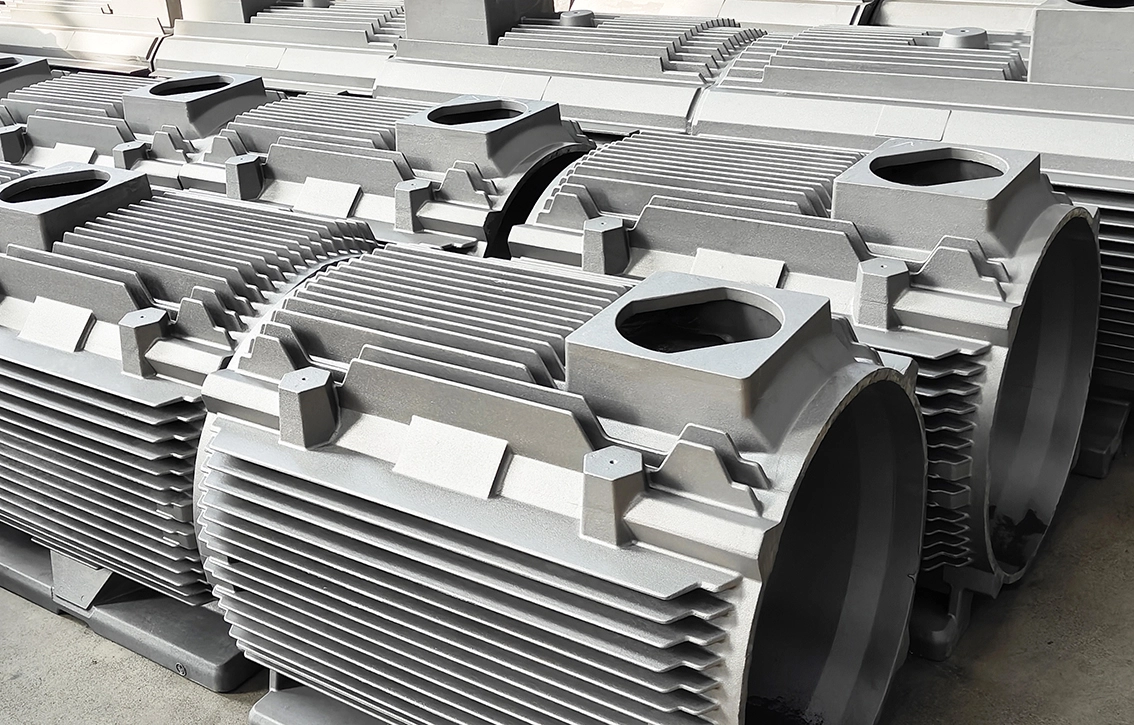

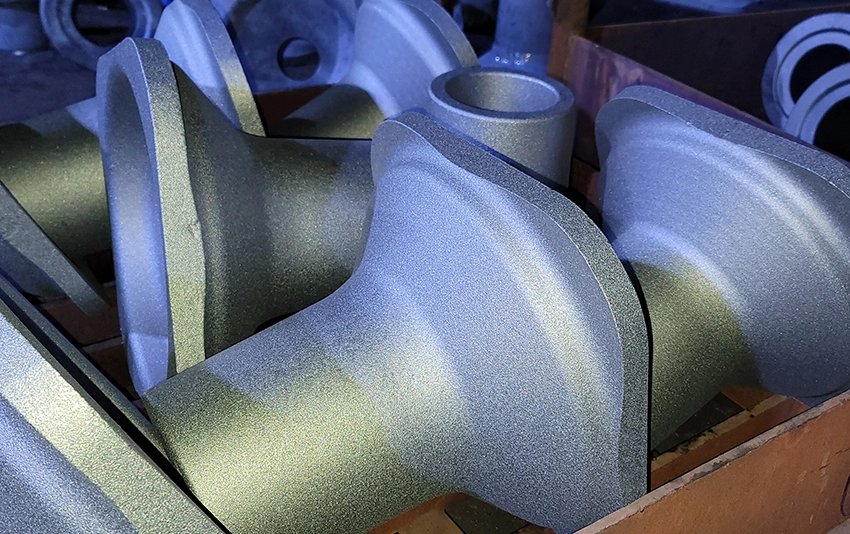

Применение индукционной закалки для отливок и поковок

Индукционная закалка широко используется в отраслях промышленности, где компоненты должны обладать высокой твердостью поверхности и износостойкостью, сохраняя при этом жесткую и прочную сердцевину. Некоторые ключевые приложения включают:

· Автомобильная промышленность:

Шестерни, распределительные валы, коленчатые валы, оси и другие компоненты трансмиссии, которые испытывают высокий износ и механические нагрузки.

Места клапанов, коромысла и другие компоненты двигателя, требующие как износостойкости, так и ударной вязкости.

· Строительная техника:

Структурные компоненты, лезвия и другие детали, которые требуют высокой твердости поверхности, чтобы выдерживать износ, сохраняя при этом прочность сердечника для ударопрочности.

· Тяжелая техника:

Шестерни, валы и ролики, используемые в строительной, горнодобывающей и сельскохозяйственной технике, которые должны выдерживать постоянное истирание и тяжелую механическую нагрузку.

· Энергетика и нефть и газ:

Такие компоненты, как буровые валы, клапаны и другое оборудование, подвергаемое высокому износу и усталости, где твердость поверхности имеет решающее значение для длительной работы в суровых условиях.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi