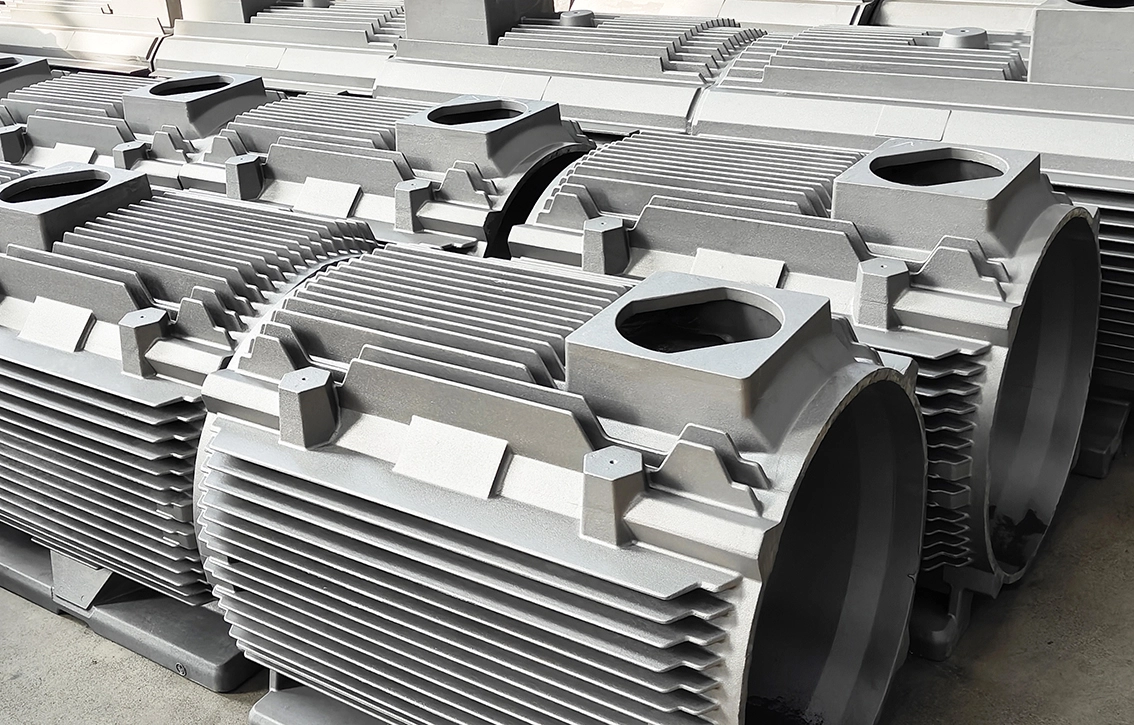

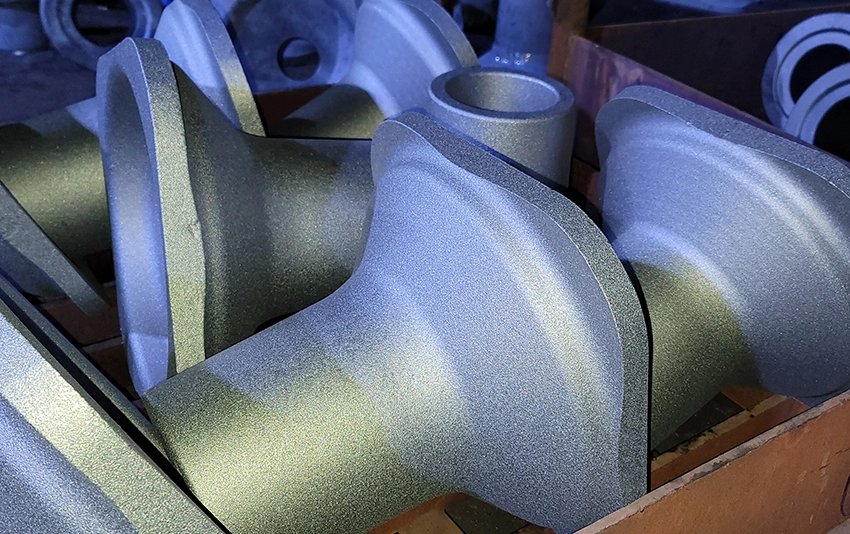

Применения CNC поворачивая для отливок и поковок

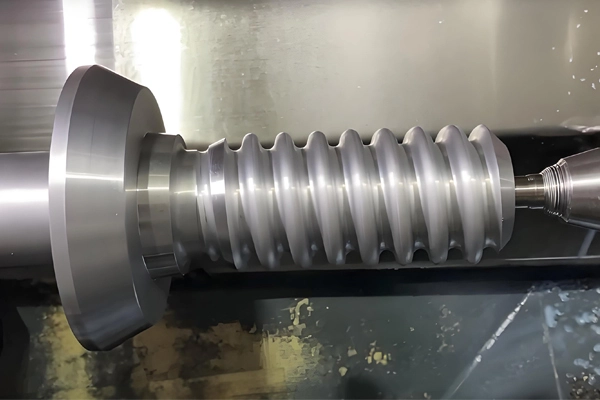

1. Прецизионная обработка:

Создание цилиндрических, конических и сферических компонентов.

Обычно используется для валов, колец, втулок, фланцев и муфт.

2. Продевание резьбы и канавка:

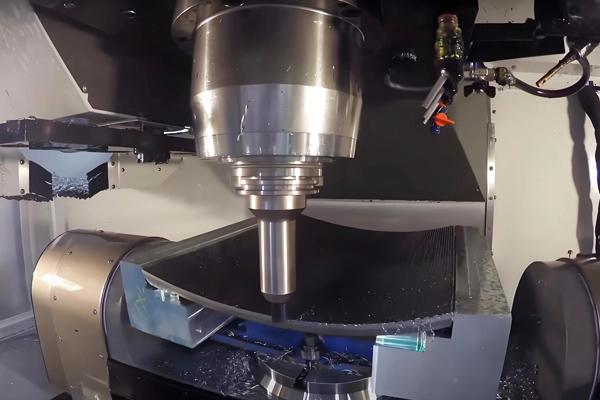

3. Облицовка и контурирование:

4. Расточка и Реаминг:

5. Снивание фаски и снятия заусенцев:

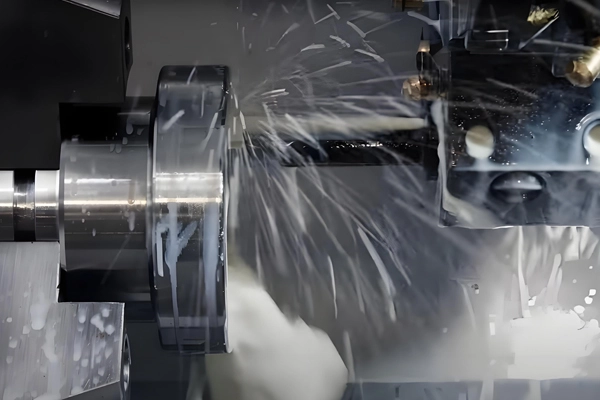

6. Производство в высоких объемах:

Машины используемые для поворачивать CNC

1. Токарные центры с ЧПУ:

2. Multi-оси CNC токарные станки:

3. Вертикальные токарные станки (VTL):

4. Центры Мельн-поворота КНК:

Измерительные меры инспекции

1. Инструменты ручного осмотра:

2. Координатно-измерительные машины (КИМ):

3. Профильные проекторы:

4. Тестеры шероховатости поверхности:

5. Измерители Биения и Концентричности:

6. Оптические и лазерные сканеры:

Инспекционные отчеты

1. Осмотр (FAI) первой статьи:

2. Геометрические отчеты о размерах и допусках (GD & T):

3. Отчеты о проверке резьбы:

4. Материальные протоколы испытаний (MTR):

5. Отчеты о чистке поверхности:

6. Отчеты о выбении и выравниванием:

Меры контроля качества

1. Предварительная обработка:

2. Контроль В-Процесса:

3. Пост-подвергая механической обработке осмотр:

4. Контроль износа инструмента:

5. Испытание без разрушения (НК):

6. Соответствие стандартам:

7. Отслеживание:

Ключевые преимущества CNC поворачивая для отливок и поковок

1. Высокая точность: Достигает жестких допусков, необходимых для промышленного применения.

2. Увеличенная эффективность: Уменьшает времена выполнения с автоматизированными процессами.

3. Повторяемость: Обеспечивает согласованность при производстве больших объемов.

4. Эффективность затрат: сводит к минимуму материальные отходы и затраты на переработку.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi