Цель закалки азотом для отливок и поковок

Основными целями закалки азота являются:

Повышенная твердость поверхности: значительно повысить твердость поверхности компонентов, повысить износостойкость и снизить деградацию поверхности в условиях трения.

Коррозионная стойкость: для повышения устойчивости материала к коррозии и окислению, что имеет важное значение в отраслях промышленности, связанных с агрессивными средами, такими как аэрокосмическая промышленность, энергетика и морские применения.

Улучшенная устойчивость к усталости: для повышения усталостной прочности деталей путем создания закаленного поверхностного слоя, который сопротивляется растрескиванию и разрушению из-за циклической нагрузки.

Поддерживаемая прочность сердечника: для сохранения прочности и пластичности основного материала при одновременном укреплении поверхности, обеспечивая оптимальную работу компонента как в статических, так и в динамических условиях нагрузки.

Стабильность размеров: чтобы избежать изменения размеров или искажения, что делает его идеальным для прецизионных деталей, требующих жестких допусков и высококачественной отделки поверхности.

Процесс закалки азотом для отливок и поковок

Азотная закалка включает в себя несколько ключевых этапов, которые позволяют материалу достичь улучшенных поверхностных свойств при сохранении целостности сердечника:

1. Подготовка:

Отливка или ковка тщательно очищаются для удаления любых масел, оксидов или загрязнений, которые могут мешать процессу обработки азота. Эта очистка может быть выполнена с использованием химических чистящих средств, абразивной струйной обработки или других методов, подходящих для геометрии материала и компонентов.

2. Азотная атмосфера:

Компонент помещается в печь или камеру азотирования, где он подвергается воздействию богатой азотом атмосферы. Эта атмосфера обычно содержит аммиак (NH₃), который разлагается при высоких температурах с выделением газообразного азота.

Атомы азота диффундируют на поверхность детали при повышенных температурах, обычно от 500 ° C до 580 ° C (от 932 ° F до 1076 ° F), в зависимости от состава материала и желаемой глубины корпуса.

3. Процесс диффузии:

Во время процесса азотирования атомы азота диффундируют в поверхность компонента и объединяются с металлом, образуя твердые нитриды. Эти нитриды, часто нитриды железа (Fe6 N или Fe6 N6), образуют твердый поверхностный слой, который значительно увеличивает твердость и износостойкость детали.

Глубину диффузии можно контролировать, регулируя время и температуру процесса. Как правило, глубина азотированного слоя составляет от 0,1 мм до 0,5 мм (от 0004 до 0,02 дюйма), хотя более глубокие случаи могут быть достигнуты для конкретных применений.

4. Охлаждение:

После процесса азотирования деталь обычно охлаждается на воздухе или в других контролируемых средах. В отличие от других методов поверхностной закалки, таких как цементация или индукционная закалка, азотная закалка обычно не требует закалки или быстрого охлаждения, поскольку процесс азотирования приводит к однородной, стабильной микроструктуре.

5. Пост-обработка:

В некоторых случаях азотированные детали могут подвергаться процессу отделки, такому как полировка или легкое шлифование, для достижения желаемой отделки поверхности и размеров. Это особенно важно при работе с прецизионными деталями или когда внешний вид поверхности имеет решающее значение.

Преимущества закалки азота для отливок и поковок

1. Повышенная твердость поверхности:

Азотная закалка увеличивает твердость поверхности отливок и поковок, не влияя на прочность основного материала. Это приводит к компоненту, который является износостойким и способным выдерживать абразивные условия, что делает его идеальным для высокопроизводительных применений.

2. Превосходная износостойкость и стойкость к истиранию:

Азотированный поверхностный слой обеспечивает превосходную стойкость к износу, что делает закалку азотом особенно полезной для деталей, подверженных воздействию сил трения, таких как шестерни, валы и компоненты клапанов. Твердые нитриды, образующиеся в процессе, действуют как барьер против деградации поверхности.

3. Повышенная устойчивость к коррозии и окислению:

Одним из ключевых преимуществ азотной закалки является повышенная коррозионная стойкость обработанных деталей. Азотированная поверхность образует тонкий стабильный оксидный слой, который защищает от окисления и коррозии, что делает процесс идеальным для компонентов, работающих в агрессивных средах, таких как аэрокосмическая, автомобильная, морская и энергетическая отрасли.

4. Повышенная устойчивость к усталости:

Процесс закалки азотом также улучшает сопротивление усталости отливок и поковок путем увеличение поверхностной твердости и повышать более равномерную микроструктуру. Это важно для компонентов, подверженных повторяющимся циклам напряжения, таких как шестерни, распределительные валы и коленчатые валы.

5. Низкие искажения и минимальные размерные изменения:

Азотная закалка является относительно низкотемпературным процессом по сравнению с другими методами закалки, такими как цементация или закалка. Это помогает снизить риск термического искажения и изменения размеров, что делает его особенно подходящим для прецизионных деталей с жесткими допусками.

6. Энергоэффективность:

7. Экологически чистый:

В отличие от некоторых других методов обработки поверхности, закалка азотом производит минимальные выбросы и является более экологически чистой. В процессе используется газообразный азот, который в изобилии и нетоксичен, что способствует более безопасной и устойчивой производственной среде.

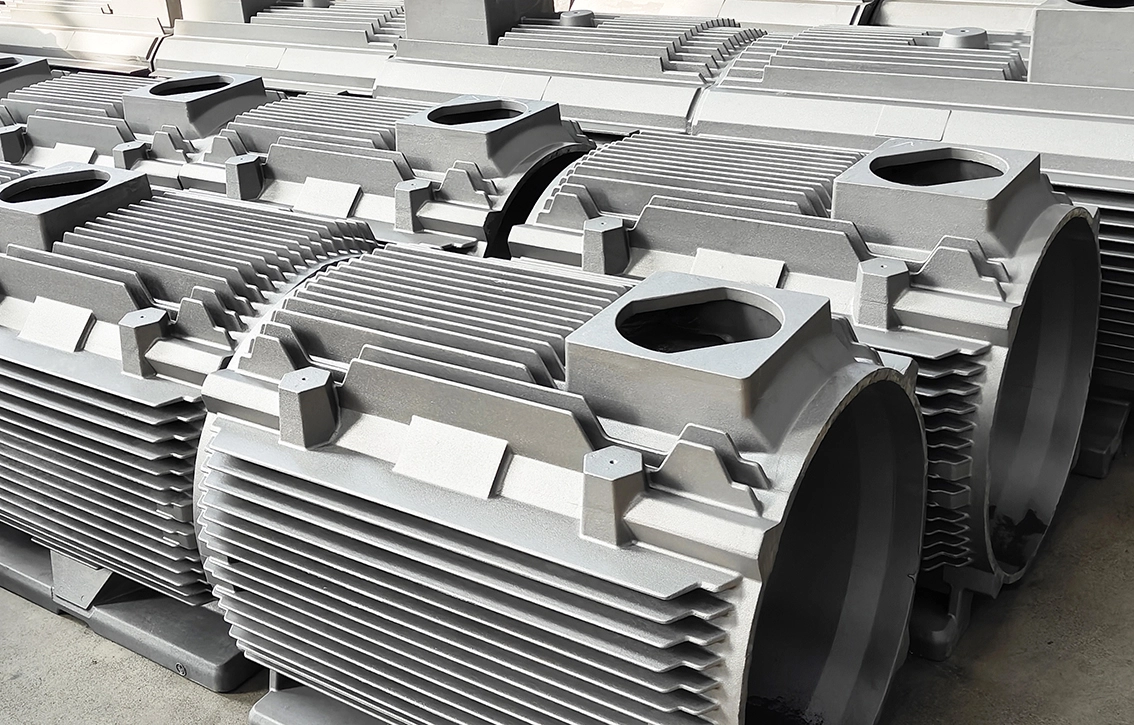

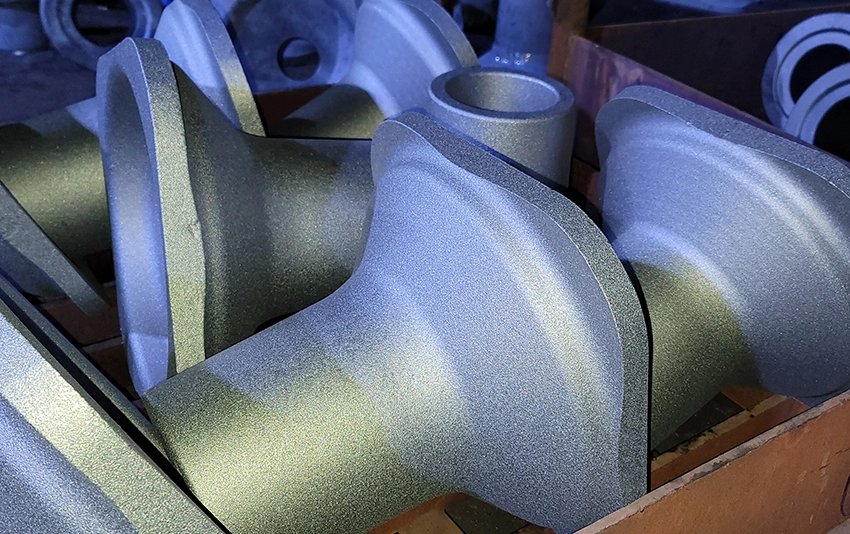

Применение закалки азота для отливок и поковок

Азотная закалка идеально подходит для компонентов в отраслях, где высокая твердость поверхности, износостойкость и коррозионная стойкость имеют решающее значение. Ключевые приложения включают:

· Автомобильная промышленность:

Шестерни, распределительные валы, коленчатые валы и компоненты клапанов, которые подвергаются высокому износу и механическим нагрузкам.

Компоненты, требующие как износостойкости, так и коррозионной стойкости, такие как компоненты топливной системы, детали подвески и компоненты трансмиссии.

· Энергия и производство электроэнергии:

Детали паровой турбины, лопатки компрессора и компоненты клапанов высокого давления, которые работают в агрессивных тепловых и механических средах.

Буровой инструмент, насосы и другое оборудование, подверженное воздействию износостойких и агрессивных сред.

· Морской и нефть & газ:

Морские части двигателя, гидравлические компоненты, и другие части которые работают в жестких, коррозионных средах где и твердость и коррозионная устойчивость жизненно важны.

Подводное оборудование и клапаны, требующие повышенной износостойкости и защиты от коррозии.

· Инструменты и штампы:

Формы, штампы и штамповочные инструменты, требующие повышенной износостойкости, особенно в условиях высокой производительности.

Холодные и горячие рабочие инструменты, используемые при формовании металлов, где необходимы высокая твердость поверхности и устойчивость к коррозии.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi