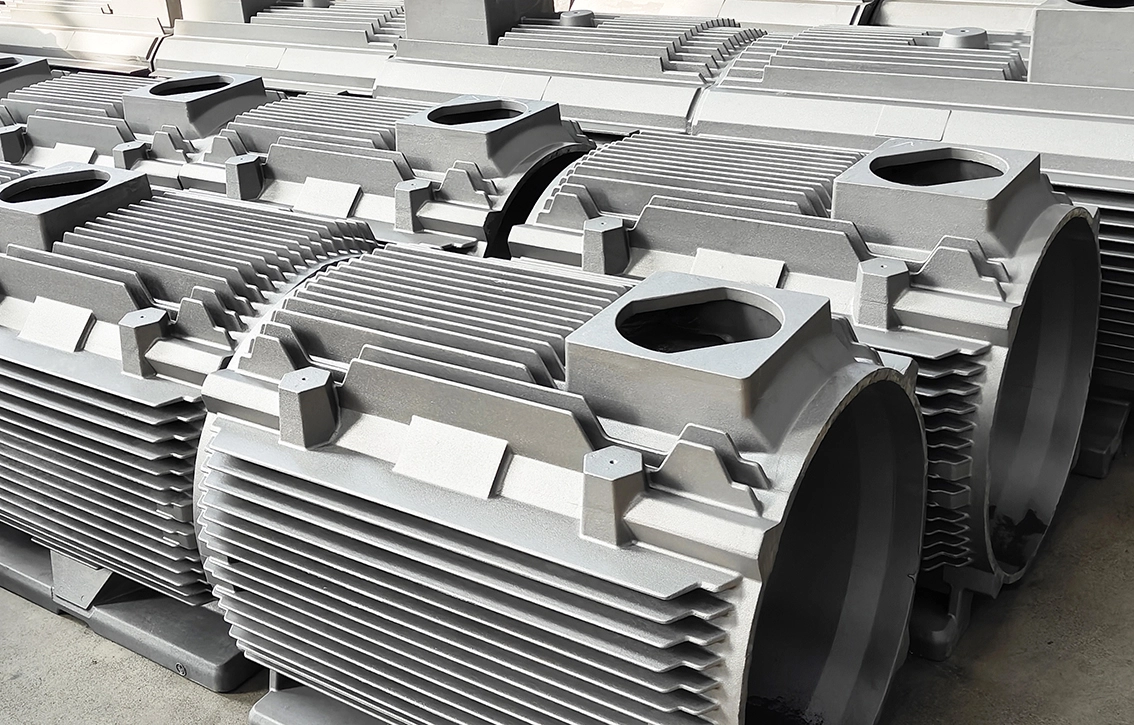

Применение шлифования с ЧПУ для отливок и поковок

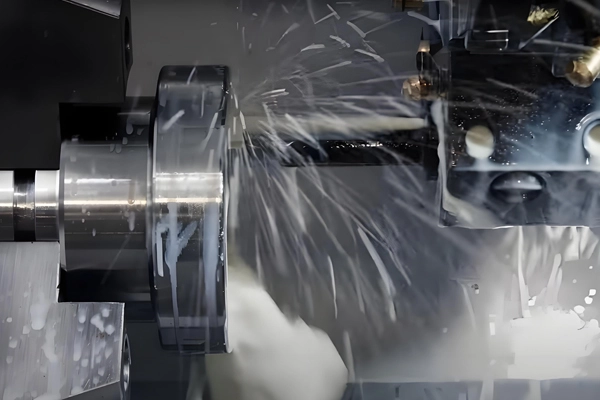

1. Поверхностное шлифование:

2. Цилиндрическое шлифование:

3. Бесцентровое шлифование:

4. Шлифование профиля:

5. Внутреннее шлифование:

6. Удаление заусенцев и полировка:

7. Размерные исправления:

Станки используемые для молоть CNC

1. Поверхностные шлифовальные станки с ЧПУ:

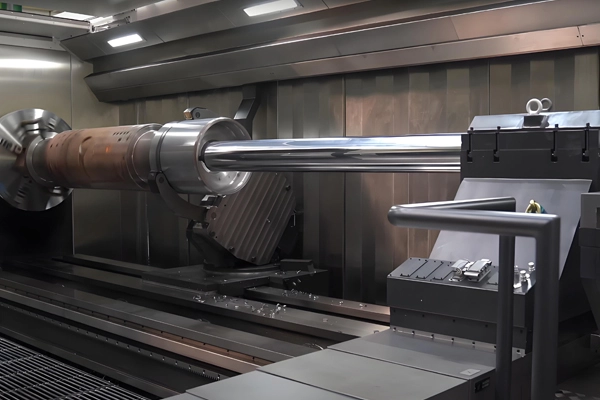

2. Цилиндрические шлифовальные станки с ЧПУ:

3. Бесцентровые шлифовальные машины:

4. Шлифовальные станки с ЧПУ:

5. Двухдисковые шлифовальные машины:

6. Прецизионные джиг шлифовальные машины:

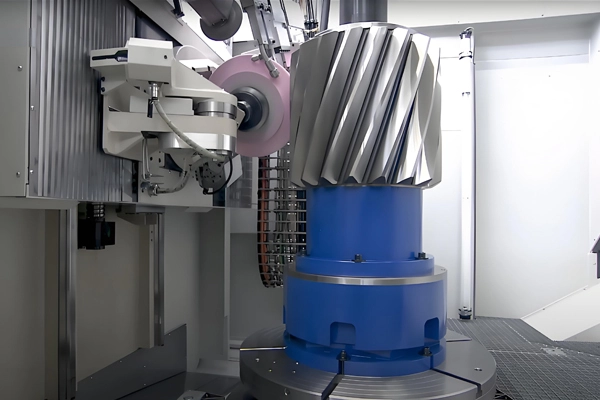

7. Шлифовальные машины GLEASON И KAPP NILES:

Измерительные меры инспекции

1. Координатно-измерительные машины (КИМ):

2. Тестеры шероховатости поверхности:

3. Тестеры округлости и цилиндровости:

4. Оптические и лазерные измерительные инструменты:

5. Микрометры и циферблатные датчики:

6. Тестеры твердости:

7. GLEASON Gear Измерительная машина:

Gleason Gear Measuring Machine-это прецизионный прибор, используемый для измерения и проверки зубчатых колес, особенно для оценки их качества, точности и соответствия размерам. Он обычно используется в отраслях по производству зубчатых колес, где требуются высокие стандарты качества.

1. Измерение профиля: он измеряет профиль зубьев шестерен, чтобы убедиться, что форма зубьев шестерни соответствует предполагаемой конструкции. Сюда входят профили корня, фланга и наконечника.

2. Измерение шага: машина измеряет шаг шестерни, который представляет собой расстояние между соответствующими точками на соседних зубьях, обеспечивая равномерное расстояние между зубьями шестерни.

3. Расстояние между зубами и биение: он проверяет различия в расстоянии между зубами и биении зубов, которые могут повлиять наCt производительность шестерни и плавность работы.

4. Точность передачи: машина оценивает общую точность передачи, включая отклонения от идеальной или номинальной формы и размера. Он может обнаруживать ошибки, такие как люфт, подрезка или смещение.

5. Измерение диаметра шага: машина Gleason измеряет диаметр шага шестерни, что является ключевым параметром для обеспечения правильной сетки шестерни с ее соразмерной шестерней.

6. Измерение угла наклона спирали: для винтовой передачи машина также может измерять угол наклона спирали, чтобы убедиться, что он соответствует желаемым спецификациям.

7. Измерение толщины зуба: оно гарантирует, что толщина каждого зуба находится в пределах допустимых допусков, что имеет решающее значение для несущей способности шестерни.

8. Испытание емкости нагрузки и эффективности: Некоторые предварительные машины Глисон также оценивают емкость рабочей нагрузки и эффективность шестерни путем имитировать условия подобные фактическим рабочим Средам.

9. Осмотр поверхности: машина проверяет шероховатость поверхности зубьев шестерни, что важно для уменьшения трения, износа и обеспечения более плавной работы.

10. Сбор данных и отчетность: Современные машины Gleason оснащены программным обеспечением, которое собирает данные измерений, анализирует результаты и создает отчеты для облегчения контроля качества и документации.

Инспекционные отчеты

1. Отчеты о чистке поверхности:

Документы значения шероховатости, подтверждающие гладкость и уровни полировки.

2. отчеты округлости и Силиндриситы:

Сертифицирует точность цилиндрических компонентов.

3. Геометрические отчеты о размерности и допуске (GD & T):

Обеспечивает особенности исполняют с допусками дизайна и позиционными требованиями.

4. Материальные отчеты осмотра:

Проверяет отсутствие микротрещин или изменений свойств кованого/литого материала после шлифования.

5. Габаритные отчеты инспекции:

Детали критических измерений, отклонений и соответствия спецификациям.

6. Отчеты о производстве шестерен:

1. Отчеты о конструкции и спецификации

· Отчет о конструкции шестерни: включает подробные характеристики шестерни, такие как тип шестерни (цилиндрическая, спиральная, коническая и т. Д.), Технические характеристики материалов, размеры, профиль зуба, угол давления, шаг и другие геометрические характеристики.

· Чертеж изготовления: Детальные технические чертежи которые определяют точные размеры и допуски шестерни. Это может также включать аннотации по термообработке, отделке поверхности и другим производственным инструкциям.

2. Отчет о сертификации материалов

· Сертификат испытаний материалов (MTC): отчет, удостоверяющий качество сырья, используемого при изготовлении шестерен. Это включает информацию о классе материала, составе, механических свойствах (прочность на разрыв, твердость и т. Д.) И спецификациях термообработки.

· Отчет о твердости: конкретный отчет об испытаниях, показывающий уровень твердости материала, используемого для обеспечения его соответствия необходимым спецификациям.

3. Отчеты производственного процесса

· Отчет о процессе обработки: Подробная информация о конкретных этапах обработки, связанных с производством зубчатых колес, включая методы резки (фрезерование, формование, шлифование и т. Д.), Выбор инструмента, настройки станка и параметры резки.

· Отчет о термообработке: отчет с подробным описанием процессов термообработки, используемых для зубчатых колес (например, цементация, закалка, отпуск) для достижения требуемой твердости, прочности и износостойкости.

· Отчет о чистке поверхности: описывает чистоту поверхности шестерен, такую как шероховатость (Ra), и обеспечивает соответствие поверхностей шестерен необходимым стандартам, чтобы избежать чрезмерного трения или износа.

4. Отчеты об инспекциях и измерениях

· Отчет об измерении геометрии шестерни: подробный отчет об измерениях, сделанных с шестерни, включая профиль зуба, толщину зуба, шаг и диаметр. Этот отчет гарантирует, что шестерня соответствует проектным спецификациям.

· Отчет об измерении профиля и шага зуба: конкретные измерения, связанные с геометрией зуба, включая профили корня, боковины и наконечника, а также шаг шестерни.

· Отчет о диаметре шага и биении: обеспечивает измерения диаметра шага шестерни и проверяет биение или колебание, которые могут вызвать смещение во время работы.

· Отчет о расстоянии между зубьями: в этом отчете проверяется равномерность расстояния между зубьями вокруг шестерни, гарантируя отсутствие дефектов, таких как ошибки или зазоры между зубьями.

· Отчет об измерении люфта: отчет, в котором измеряется люфт шестерни, который представляет собой зазор между зубьями в зацеплениях, гарантирующий, что он находится в допустимом диапазоне.

· Угол спирали и отчет об измерении свинца: для винтовой передачи в этом отчете проверяется угол спирали иПоводок, обеспечивающий правильное выравнивание и зацепление шестерен.

5. Отчеты контроля качества

· Отчет о проверке размеров: полный размерный отчет с подробным описанием измерений шестерни против ее конструкции CAD. В этом отчете будут перечислены любые отклонения от предполагаемых размеров и находятся ли они в пределах допустимых допусков.

Отчет о визуальном осмотре: отчет, в котором освещаются результаты визуального осмотра, отмечаются любые поверхностные дефекты, трещины, сколы или другие видимые дефекты.

Отчет о дефектах: Этот отчет регистрирует любые дефекты, обнаруженные на этапе проверки, классифицируя их в соответствии с их серьезностью (например, косметические, функциональные) и определяя необходимость в переделке или отклонении.

6. Отчеты испытаний

· Отчет о нагрузочных и нагрузочных испытаниях: Если применимо, шестерни могут подвергаться нагрузочной проверке для имитации условий их эксплуатации. В этом отчете подробно излагаются результаты испытаний, включая уровни напряжений и любые проблемы производительности, такие как деформация или отказ.

· Отчет об испытаниях на усталость и долговечность: для шестерен, используемых в критических или высоконагруженных приложениях, может быть создан протокол испытаний для имитации длительного использования и измерения сопротивления шестерни усталости или износу.

7. Окончательный отчет по обеспечению качества (QA)

Заключительный отчет о проверке: всеобъемлющий отчет, который объединяет все проверки, измерения и испытания, проведенные на шестерне, подтверждая, что она соответствует всем указанным требованиям и стандартам качества.

· Сертификация соответствия: отчет или документ, подтверждающий, что оборудование соответствует всем соответствующим стандартам, таким как ISO, AGMA или другим отраслевым стандартам.

8. Упаковка и отчет о доставке

· Отчет об упаковке: Подробная информация о том, как упакованы и защищены шестерни для транспортировки, включая используемые материалы и метод упаковки для предотвращения повреждения во время транспортировки.

· Отгрузочная документация: включает в себя сведения о доставке, такие как пункт назначения, номер заказа, дата отгрузки и количество отправленного товара, а также любую соответствующую таможенную или экспортную документацию, если это применимо.

9. Отслеживание и аудиторские отчеты

· Отчет о прослеживаемости партии: этот отчет отслеживает производственную партию, партии материалов и производственные процессы, используемые для каждой конкретной шестерни или комплекта шестерен, обеспечивая отслеживаемость для обеспечения качества и целей отзыва.

Отчет об аудите: отчет с подробным описанием внутренних или внешних аудитов, проведенных в отношении производственного процесса, мер контроля качества и соответствия отраслевым стандартам.

10. Отчет о несоответствии и корректирующих действиях (CAR)

· Отчет о несоответствии (NCR): Если какая-либо часть шестерни не соответствует спецификациям или допускам, создается отчет о несоответствии, в котором излагается характер проблемы.

· Отчет о корректирующих действиях (CAR): В случаях несоответствия создается CAR для описания предпринятых корректирующих действий, которые могут включать переделку, переработку или корректировку производственного процесса.

Меры контроля качества

1. Предварительный шлифовальный осмотр:

2. Обслуживание инструмента и колес:

3. Контроль В-Процесса:

Непрерывное отслеживание параметров измельчения, включая скорость, скорость подачи и температуру, чтобы избежать чрезмерного измельчения или ожогов.

4. Проверка после шлифования:

5. Испытание без разрушения (НК):

6. Соблюдение стандартов:

7. Отслеживание:

Преимущества CNC меля для отливок и поковок

1. Превосходное качество поверхности:

2. Жесткие допуски:

3. Универсальность:

4. Повышенная эффективность:

5. Увеличенный срок службы инструмента и компонентов:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi