Почему выбирают сварку WALKSON PTAW

Для приложений с большой нагрузкой карбид вольфрама составляет 60-70 мас. %, а баланс-матрица NiB. Размер частиц основного карбида находится в диапазоне 60-325 меш (44-250 микронов) с твердостью HV 2700-2900. Массовая твердость матрицы NiB составляет HRC 45-55.

Эта формула предназначена для средних и тяжелых нагрузок. Сочетание высокой твердости основного карбида и высокой вязкости матрицы делает изделия износа превосходными для ударопрочных применений. Его жизненный цикл в 5-6 раз дольше, чем у пластин AR.

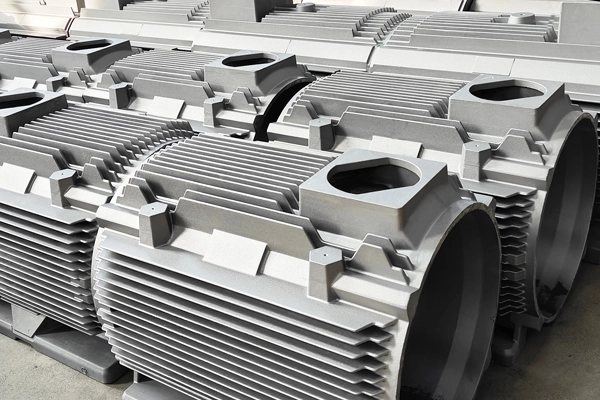

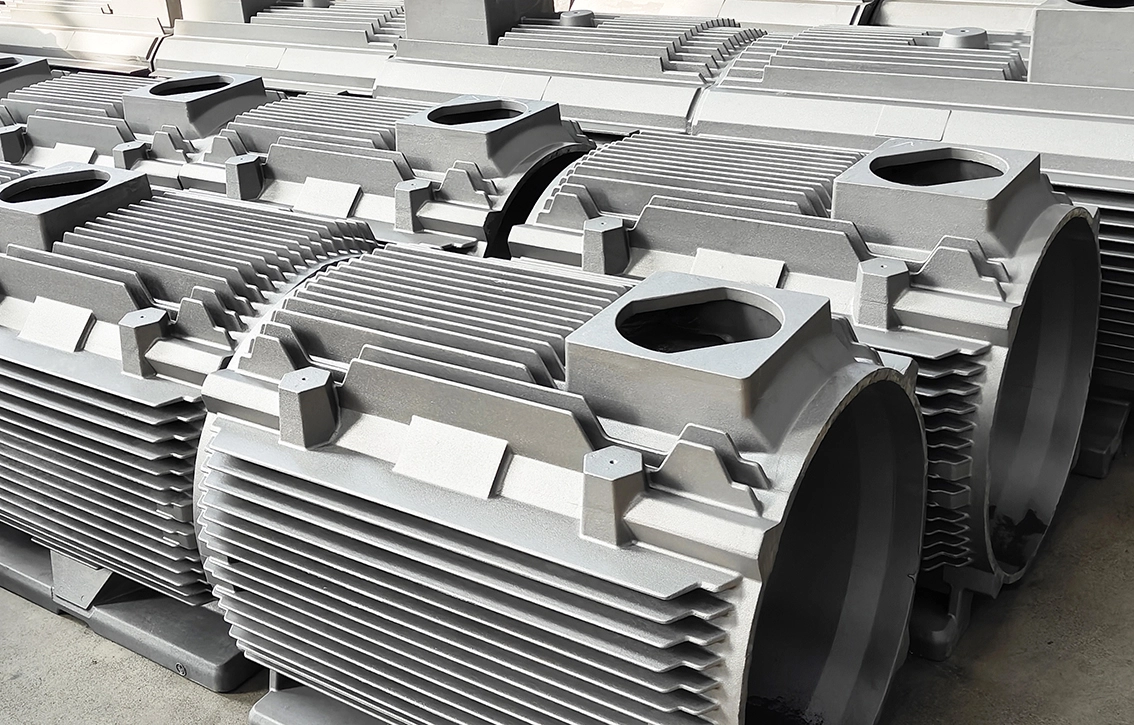

Применение сварки PTAW

Типичные области применения такого наложения-поворотный экран.Износостойкие пластины, Зубья лопаты, зубья дробилки и плиты вкладыша, подсказки молотка точильщика, желобы/хопперы и горные кирки.

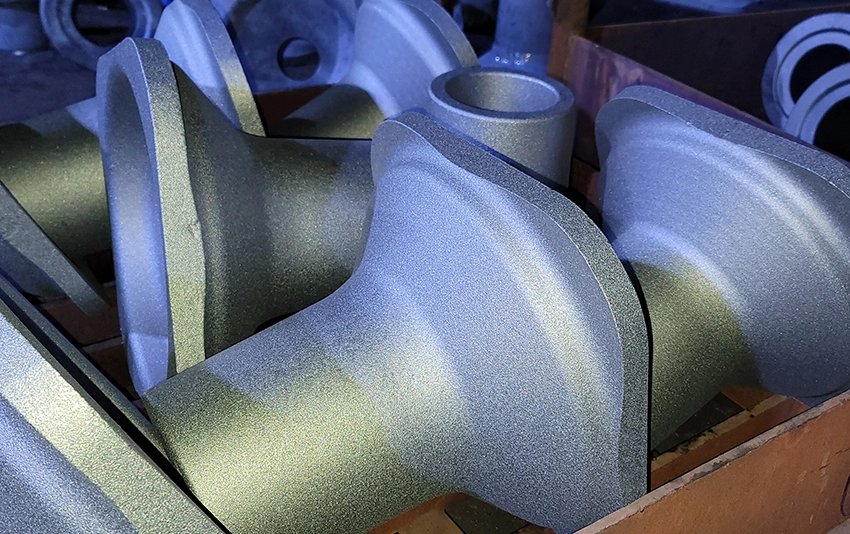

Износ защиты продуктов-PTAW/Plasma Перенесенный дуговой сварочный аппарат

WALKSON может предоставить специально разработанное покрытие из карбида вольфрама (TCO), нанесенное с помощью процесса плазменной дуговой сварки (PTAW) на любую поверхность литой или изготовленной детали для повышения износостойкости детали.

Для чрезвычайно абразивных применений будут использоваться свойства наложения в следующей таблице. Жизненный цикл наложения этого типа с помощью PATW в 5-6 раз дольше, чем у наложения из карбида хрома.

Типичные области применения такого наложения-это линия навозной жижи, всасывающая и разгрузочная катушка шламового насоса, износостойкая катушка,Наконечники молотка, Распылительные форсунки.

Свойства наложения | Туалет | Матрица |

Состав (вес %) | 70 -75% | Баланс |

Твердость | 2700- 2900 ВН | 60-70 КПЧ |

Размер частиц (микрон) | 44 - 250 | 53-198 |

Толщина наложения (мм) | 3 - 15 мм |

Массовая твердость | 832 -1076 ХВ/65-70 ХРК |

Для приложений с большой нагрузкой карбид вольфрама составляет 60-70 мас. %, а баланс-матрица NiB. Размер частиц основного карбида находится в диапазоне 60-325 меш (44-250 микронов) с твердостью HV 2700-2900. Массовая твердость матрицы NiB составляет HRC 45-55.

Эта формула предназначена для средних и тяжелых нагрузок. Сочетание высокой твердости основного карбида и высокой вязкости матрицы делает изделия износа превосходными для ударопрочных применений. Его жизненный цикл в 5-6 раз дольше, чем у пластин AR.

Типичные применения этого вида наложения роторные плиты носки экрана, зубы лопаты,Драглайн для зубов, Зубья дробилки и плиты вкладыша, подсказки молотка точильщика, желобы/хопперы и горные кирки.

Свойства наложения | Туалет | Матрица |

Состав (вес %) | 60 -70% | Баланс |

Твердость | 2300- 2600 ВН | 45-55 КПЧ |

Размер частиц (микрон) | 44 - 250 | 53-198 |

Толщина наложения (мм) | 3 - 15 мм |

Массовая твердость | 720-865 HV / 61-66 HRC |

WALKSON стал вехой в 2021 году, мы успешно применили накладку из карбида вольфрама PTAW (TCO) на зону уплотнения клапана с использованием кобальтового основания из стеллита 6 8-12 мм, это первое успешное испытание с такой толщиной в Китае, WALKSON будет первой компанией которая может приложенный карбид вольфрама PTAW Overlay (TCO) Для области уплотнения клапанов.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi